- 124.00 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

'窗体顶端B类CQC127-1井检泵施工设计编号:K20130227CQC127-1*1设计:胡兰旭审核:孙国滨批准:胜利石油管理局石油开发中心作业管理中心大明作业11队2013年3月1日

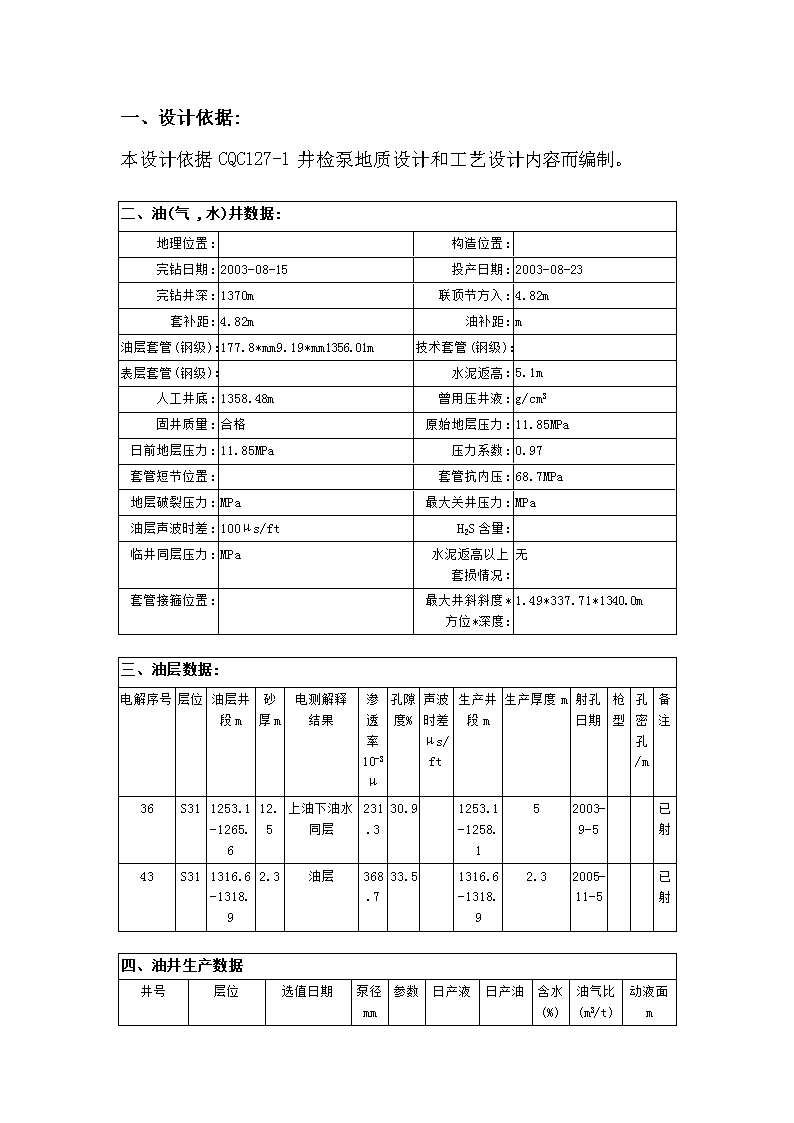

一、设计依据:本设计依据CQC127-1井检泵地质设计和工艺设计内容而编制。二、油(气,水)井数据:地理位置:构造位置:完钻日期:2003-08-15投产日期:2003-08-23完钻井深:1370m联顶节方入:4.82m套补距:4.82m油补距:m油层套管(钢级):177.8*mm9.19*mm1356.01m技术套管(钢级):表层套管(钢级):水泥返高:5.1m人工井底:1358.48m曾用压井液:g/cm3固井质量:合格原始地层压力:11.85MPa日前地层压力:11.85MPa压力系数:0.97套管短节位置:套管抗内压:68.7MPa地层破裂压力:MPa最大关井压力:MPa油层声波时差:100μs/ftH2S含量:临井同层压力:MPa水泥返高以上套损情况:无套管接箍位置:最大井斜斜度*方位*深度:1.49*337.71*1340.0m三、油层数据:电解序号层位油层井段m砂厚m电测解释结果渗透率10-3μ孔隙度%声波时差μs/ft生产井段m生产厚度m射孔日期枪型孔密孔/m备注36S311253.1-1265.612.5上油下油水同层231.330.91253.1-1258.152003-9-5已射43S311316.6-1318.92.3油层368.733.51316.6-1318.92.32005-11-5已射四、油井生产数据井号层位选值日期泵径mm参数日产液日产油含水(%)油气比(m3/t)动液面m

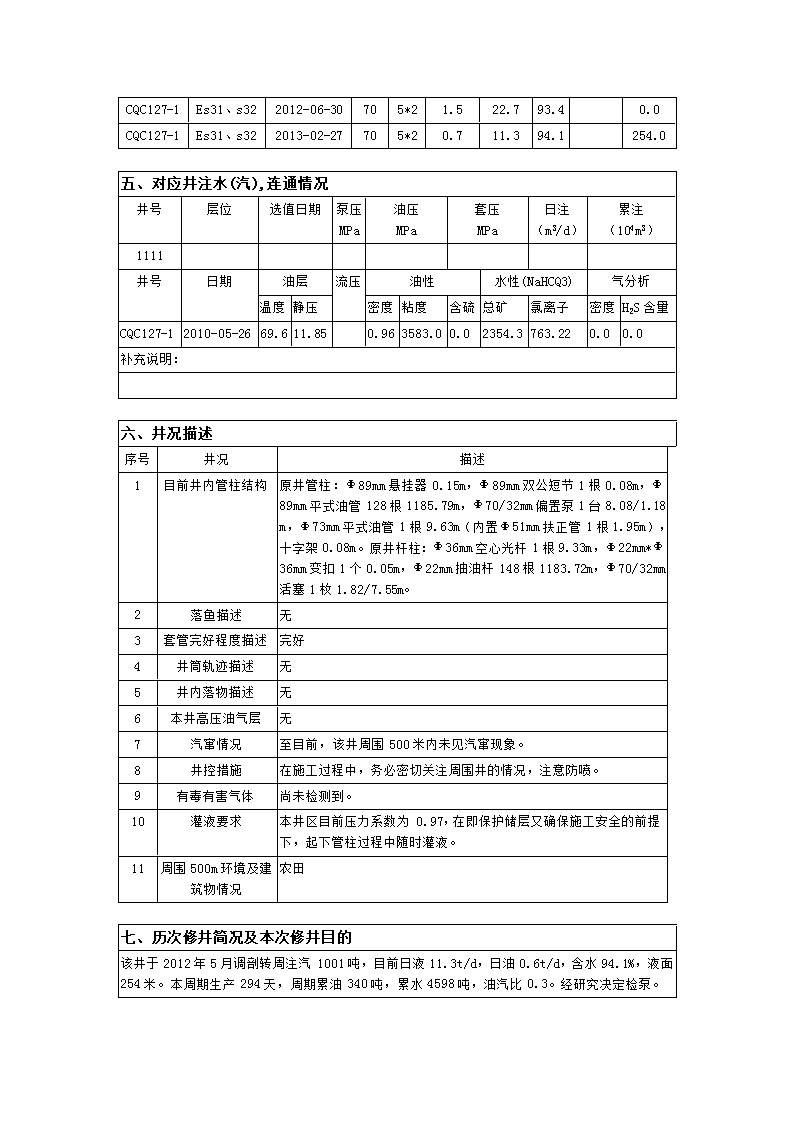

CQC127-1Es31、s322012-06-30705*21.522.793.40.0CQC127-1Es31、s322013-02-27705*20.711.394.1254.0五、对应井注水(汽),连通情况井号层位选值日期泵压MPa油压MPa套压MPa日注(m3/d)累注(104m3)1111井号日期油层流压油性水性(NaHCQ3)气分析温度静压密度粘度含硫总矿氯离子密度H2S含量CQC127-12010-05-2669.611.85 0.963583.00.02354.3763.220.00.0补充说明:六、井况描述 序号井况描述1目前井内管柱结构原井管柱:Φ89mm悬挂器0.15m,Φ89mm双公短节1根0.08m,Φ89mm平式油管128根1185.79m,Φ70/32mm偏置泵1台8.08/1.18m,Φ73mm平式油管1根9.63m(内置Φ51mm扶正管1根1.95m),十字架0.08m。原井杆柱:Φ36mm空心光杆1根9.33m,Φ22mm*Φ36mm变扣1个0.05m,Φ22mm抽油杆148根1183.72m,Φ70/32mm活塞1枚1.82/7.55m。2落鱼描述无3套管完好程度描述完好4井筒轨迹描述无5井内落物描述无6本井高压油气层无7汽窜情况至目前,该井周围500米内未见汽窜现象。8井控措施在施工过程中,务必密切关注周围井的情况,注意防喷。9有毒有害气体尚未检测到。10灌液要求本井区目前压力系数为0.97,在即保护储层又确保施工安全的前提下,起下管柱过程中随时灌液。11周围500m环境及建筑物情况农田七、历次修井简况及本次修井目的该井于2012年5月调剖转周注汽1001吨,目前日液11.3t/d,日油0.6t/d,含水94.1%,液面254米。本周期生产294天,周期累油340吨,累水4598吨,油汽比0.3。经研究决定检泵。

序号名称规格型号单位数量备注1油管89mm平管米700.02油管73mm平管根1.03抽油杆22mm米700.04空心光杆36mm根1.05偏置泵70/32mm台1.06十字架73mm个1.01.上动力搬上动力,立井架,接井。负责人:()①技术要求:a、按标准布置井场。b、开工验收合格后方可开工。②井控要求及措施:a、检查大四通两侧是否有闸门,若没有,则要加装闸门,若有,则要仔细检查闸门的情况和其它井口配件的好坏,如坏及时更换。b、检查套管四通与底法兰的连接螺栓,确保齐全紧固。c、必须从当时季节风向的下风一侧(要注明具体风向)套管闸门以双闸门用油管等硬管线接出10m以上作为放喷管线,出口朝向空旷处,末端不得使用活动弯头或90°死弯头,并用地锚固定牢靠,钻地锚时应与采油队结合避开地下管线、电缆,(施工过程内侧闸门全开,外侧闸门半开,停工过程外侧闸门关闭)。d、核实井内压力情况,若井口有压力及油气显示,请示上级地质部门用脱油地层水洗压井至井筒内压力平衡,井口无压力或油气显示止。③负责人:2.提原井杆试提Φ36mm空心光杆1根9.33m,检查有无遇卡现象,起Φ22mm*Φ36mm变扣0.05m,Φ22mm抽油杆148根1183.72m,Φ70/32mm活塞1枚1.82/7.55m。负责人:()①技术要求:a、丈量核对抽油杆数据。b、检查记录抽油杆断脱情况。c、认真检查抽油杆偏磨、腐蚀、结蜡情况。d、检查记录活塞完好情况。e、检查抽油杆上附件的磨损情况。②井控要求及措施:a、拆井口前落实井筒压力,若井口有压力及油气显示,用脱油地层水洗压井至井筒内压力平衡,井口无显示止。b、提杆井内无特殊工具,安装井口油杆自封封井器。(有特殊工具,需安装封井器。)c、提杆过程中必须拆除井口三通,安装250型闸门,井场配齐25×22×19变扣接头、空心杆变扣接头各一套,并组配至原井光杆未端。防喷盒组装完整并试验密封性能。提杆过程中若有压力及油气显示,下光杆底部配有与当前抽油杆相匹配的变扣接头,座防喷盒,用脱油地层水洗压井至井口压力平衡,无显示止。d、光杆、防喷盒组装完整,密封性能完好,放置在井口附近。e、施工中一旦发生井喷失控,立即启动防喷应急预案。③负责人:3.装封井器拆井口上法兰,装2SFZ18-35型封井器,起出Φ89mm悬挂器0.15m,将备有悬挂器的验漏装置连接在井下管柱上,将悬挂器座于大四通内,在悬挂器上接特制短节至半封上部,将半封闸板关闭,手压泵管线接四通的卡箍上打压25MPa,验证半封、井口、套管短节的密封性能,稳压15min,压降小于0.7MPa为合格,卸下悬挂器上的特制短节,关闭全封闸板,打压25MPa,验证全封、井口、套管短节的密封性能,稳压15min,压降小于0.7MPa为合格;手压泵连接旋塞阀,关闭旋塞阀,试压25MPa,稳压15min压降小于0.7MPa为合格。负责人:(

)拆井口上法兰,安装试压合格的封井器(封井器种类要严格按照《胜利石油管理局井控管理细则》标准选择),封井器安装时,要认真检查井口大四通钢圈槽、大钢圈以及封井器连接钢圈槽,确保完好。试压压力MPa,稳压30min,压力下降小于0.5MPa为合格,确保螺栓上全上紧,闸板、丝杠完好,开关灵活。封井器的闸板打开或关闭时间以手动开关为准,双闸板半全封封井器不超过60s为开关灵活,单闸板全封封井器不超过30s为开关灵活。①技术要求:a、检查封井器与大四通的密封可靠性,对闸板防喷器试压到额定工作压力,达到密封要求。b、封井器安装时要注意封井器的安装方向,确保封井器的密封阀座在闸板之上。c、安装的防喷器通径应大于施工作业中下入工具的最大直径,或大于井筒的最大套管内径或井眼内径,禁止卸下防喷器起下井下工具②负责人:4.提原井管起Φ89mm双公短节1根0.08m,Φ89mm平式油管128根1185.79m,Φ70/32mm偏置泵1台8.08/1.18m,Φ73mm平式油管1根9.63m(内带Φ51mm扶正管1根1.95m),十字架1个0.08m。(提管过程中,应每起10-20根向井筒内补充一次密度为1.0的压井液,确保井筒液面在井口,如地层漏失严重,应停止施工并汇报;待采取堵漏措施并压井后,方可继续施工)负责人:()缓慢打开套管出口,确定无油气显示后,拆井口,提出原井油管①技术要求:a、丈量核对油管数据。b、认真检查油管偏磨、腐蚀及其他漏失情况。c、检查泵、封等各种工具完好情况。d、检查液面附近油管损伤情况。e、检查记录油管、泵等带出砂情况。f、检查油管丝扣完好情况。②井控要求及措施:a、拆井口前落实井筒压力,若井口有压力及油气显示,用脱油地层水洗压井至井筒内压力平衡,井口无显示止。b、起管柱施工前,井口必须安装井口防喷器,备有封堵油管的旋塞阀,保证防喷器与井口连接螺栓齐全、坚固,钢圈无损伤。c、起管柱前,先进行抢喷演习,达到通讯畅通,应急人员到位,人人具备事故处理能力,现场演习人员撤离路线清楚,操作步骤熟练,方可进行起下油管作业d、提管过程中若井口有压力及油气显示,连接有油管控制阀的油管悬挂器(简易防喷井口),悬挂器下部配有与当前提下油管相匹配的变扣接头,关闭封井器,安装上法兰及闸门,洗压井至井口无显示止。适用于手动全封封井器。e、提管过程中,应连续向井筒内补充相对密度合适的压井液,确保井筒液面在井口,如地层漏失严重,应停止施工,采取堵漏措施并压井后,方可继续施工。f、施工中途停工时或提出全部管柱后,要及时关闭封井器,在下次施工前,缓慢打开套管闸门进行观察,确认无异常后方可进行施工。g、保证设备运转正常,施工过程中一旦发生井喷、井喷失控、硫化氢超标等险情或事故时,立即启动应急预案,并及时上报上级主管部门。③负责人:5.下完井管下十字架1个+Φ73mm平式油管1根+Φ70/32mm偏置泵1台+Ф89mm平式油管688m至井口。负责人:()①技术要求:a、认真丈量油管,组配好各种数据。b、严格按照工艺设计要求进行油管组配。c、完井油管清洁,涂好丝扣油。②井控要求及措施:a、下管前检查封井器,螺栓上全上紧,闸板、丝杠完好,开关灵活。b、下管前落实井筒压力数据,若井口有压力及油气显示,用脱油地层水挤压井至井筒内压力平衡,井口无显示止。c、下管过程中若井口有压力及油气显示,连接有油管控制阀的油管悬挂器(简易防喷井口),悬挂器下部配有与当前提下油管相匹配的变扣接头,关闭封井器,安装上法兰及闸门,洗压井至井口无显示止。d、油管下完后座悬挂器,关闭封井器。e、施工中途停工时,要及时关闭封井器,在下次施工前,缓慢打开套管闸门进行观察,确认无异常后方可进行施工。③负责人:

6.下完井杆下Φ70/32mm活塞1枚+Φ22mm抽油杆687m+Φ22mm*Φ36mm变扣1个+Φ36mm空心光杆1根,上调防冲距0.70m。负责人:()①技术要求:a、认真丈量抽油杆,将数据与泵深数据进行核对。b、合理调整抽油杆短节,保证光杆外露合适。②井控要求:a、下杆前观察井筒内有无压力及油气显示,若有用脱油地层水洗压井至井口压力平衡,无显示止。b、下杆前,上法兰上安装250型闸门,井场配齐25×22×19变径接头及空心杆变径接头各一套,并组配至原井光杆未端,防喷盒组装完整并试验密封性能。下杆过程中若有压力及油气显示,下光杆底部配有与当前抽油杆相匹配的变扣接头,座防喷盒,用脱油地层水洗压井至井口压力平衡,无显示止。c、下井抽油杆无特殊工具则安装井口抽油杆自封封井器。d、下杆过程中一旦发生井喷失控,立即启动防喷应急预案。③负责人:7.试抽通井机试抽,出液后井口憋压4MPa,5min压力不降为合格,合格后开井生产。负责人:()抽油机(通井机)试抽,工作参数××,出液后井口憋压3MPa,合格后交井。①技术要求:a、试抽时注意流程回压,判断干线是否畅通。b、试抽憋压,稳压30min,压力下降低于0.5MPa为合格。c、交井要求工完料净。②井控要求:a、井口采油树安装齐全闸门灵活好用,卡古、上法兰螺栓上全上紧,当班班长负责观察开井后井口的压力变化情况。③负责人:十、施工要求及注意事项(

一)安全要求1、按要求摆放好醒目的安全警示标志。2、现场人员必须穿戴好劳保用品。3、现场人员不得违反中石化安全生产《十大禁令》。4、6级以上大风、暴雨雷电天气、能见度小于井架高度的浓雾天气,若无防范措施,严禁施工作业。5、抽油机驴头应摆放合理,不得与提升系统相挂。链条式抽油机的天车轮应卸掉或固定牢固。6、上井架的人员应由扶梯上下,抓紧跳牢,系好安全带,高挂低用。携带的工具应系防掉绳。7、起下重载荷时有专人指挥,专人观察井架、基础、地锚、绷绳、指重表悬重等安全状况。8、上提载荷因遇卡、遇阻而接近井架安全载荷时,不准硬提和猛提。9、司钻中途停车,下车前,要打死刹。10、不应用手触碰液压动力钳钳牙。11、更换液压钳钳牙片时,切断动力源。12、作业施工中吊卡手柄或活门应锁紧,吊卡销插牢,并第好保险绳。13、在管桥上提放管柱时应使吊卡开口朝上,操作者站在侧面,用小滑车拉送。操作人员应?望吊卡。14、清洁设备使用专用清洗工具,不得用汽油清洗设备和零部件。15、压井、洗井、混排、气举等施工应装好上法兰及闸门,进出口管线应使用硬管线联接。管线应用地锚固定,出口弯头小于120度,各部位无泄漏。人员不准跨越、靠近高压管线。16、压井前应将套管内气体放净。17、压井进口管线,应试压到预计泵压的1.2-1.5倍,不剌不漏。18、在开关闸门时,操作人员的身体严禁正对闸门丝杠、进出口。19、管线剌漏,应停泵放压后整改,压井完后,将压力放净后方能拆卸管线。20、工具、器材收集到指定位置并摆放整齐。21、施工现场配备8公斤灭火器4个,铁锨6把,消防沙若干。22、井场周围30m(高压油气井50m)范围内不可有明火。23、未尽事宜,执行中国石化井下作业公司HSE管理委员会二000年八月发布的《试油(作业)队健康、安全与环境(HSE)实施规范》。(二)环保及油气层保护要求1、施工前,与甲方进行井场、环保交接,井口器材等交接清楚,否则不予开工。2、了解本井油气层的敏感性,使入井的修井液应满足油层保护的设计要求。下井管柱应清洁。3、盛放压井液的池子干净无泥沙,杂草、压井液干净无杂物,采用防膨液压井,防止污染油层。执行《作业施工油气层保护技术要求》Q/SL1378-1998。4、作业中产生的废物(废水、废气、废油、废浆)根据数量和性质,制定回收排放及处理方法。5、起下抽油杆、油管管柱作业,应控制起下钻速度,使用自封器和防喷器,用塑料袋将驴头罩住,以防止油污溅落污染,在井口、抽油杆和油管桥下方铺塑料布,地面四周应围高150mm的围坝,应保持平整无松动,严防污染渗漏。6、井场设有废油桶和垃圾桶杜绝焚烧原油、废油品或其他废弃物,禁止乱扔生活垃圾和工业垃圾。7、污水不能注入地方水沟和农田或海河中。8、作业完工后,对废油、垃圾和其它物料回收,抽油杆和油管下方污液清理干净,达到工完料净场地清,恢复原地貌。(三)技术要求及资料录取要求1、严格执行各工序中的技术要求及有关标准的技术要求。2、下井工具和管柱均应经地面检验合格。并符合设计要求,管柱组合清楚,并有记录和示意图。3、下井管柱一定要认真检查,用油管规通过,涂抹密封脂上紧扣,确保管柱密封。4、必须使用清洁合格的油管及其它下井工具,油管桥必须至少有三个支点,以防止油管变形。5、起下油管必须使用小滑车。6、严格执行设计要求,按照《修井作业资料录取管理及录取项目》(Q/SH1020

0516-2007)取全取准各项资料。(参照现场:修井作业资料录取规范)(四)井控要求1、施工前检查闸门采油树有无损坏,有损坏则更换后再进行作业;2、作业施工过程安装的防喷器通径应大于施工作业中下入工具的最大直径,或大于井筒的最大套管内径或井眼内径,禁止卸下防喷器起下井下工具。3、作业施工前,应进行检查验收,每道工序、工艺实施前,应由带班干部向现场施工人员进行地质、工程(施工)设计和应急预案(包括井控设备、防硫化氢设施等)交底,明确职责和分工,并有相关记录。4、作业过程中应明确专人观察溢流,发现溢流和井喷预兆要按正确的关井程序及时关井,其关井最高压力不得超过井控装置额定工作压力、套管抗内压强度的80%和地层破裂压力三者中最小值,及时采取导流放喷措施,防止憋压。5、停止施工时,应装好悬挂器,关闭防喷器,以防顶起管柱。6、作业施工过程中一旦发生井喷、井喷失控、硫化氢超标等险情或事故时,立即启动应急预案,并及时上报上级主管部门。7、每次起下管柱时井口安装室内试压合格的350型半全封防喷器,变扣及匹配的防喷器材齐全到位后,先进行抢喷演习,达到通讯畅通,应急人员到位,人人具备事故处理能力,现场演习人员撤离路线清楚,操作步骤熟练,方可进行起下油管作业。8、油管下至预定位置,关半全封防喷器,或装井口盖带主闸门。9、如果发现井口外溢现象,立即执行不同作业工况的关井程序(即五七动作)。10、重新紧固套管短节,保证不刺不漏。11、长时间关井,要关闭防喷器,装内防喷工具或装井口。(五)工序设计及所依据标准、规范1、开工准备:本工序执行Q/SH10201652-2004《油、气、水井修井作业现场交接要求》及SY/T5587.5-2004《常规修井作业规程第5部分井下作业井筒准备》2、资料录取:按照《修井作业资料录取管理及录取项目》(Q/SH10200516-2007)取全取准各项资料3、起原井杆:本工序执行SY/T5587.5-2004《常规修井作业规程第5部分井下作业井筒准备》4、起原井泵:本工序执行SY/T5587.5-2004《常规修井作业规程第5部分井下作业井筒准备》十一、单井费用预算 按照修井定额做出本井的费用预算。序号工序深度(米)定额(元)备注1通井机老井施工准备1358.4811011.922起抽油杆1198.152541.143起管式泵1209.042169.04下泵710.01704.155下抽油杆700.01922.16通井机施工收尾1358.486198.71共计:25,547.02十二、原井及完井管柱结构示意图

CQC127-1井原井管柱图CQC127-1井完井管柱图窗体底端'

您可能关注的文档

- 轻型钢垫板锚墩的施工设计与应用

- 维修基地车间及apu厂房改造工程施工设计组织

- 2011034预应力后张法张拉施工设计加工

- 11405材料道探放水施工设计

- 长春九台区保障性安居新庭雅居项目施工设计招标

- 纪念馆施工设计 纪念馆施工组织设计

- 高支模施工设计方案(专家论证)

- 园林工程施工设计及售后服务

- 计算书-吉林市国邦大厦建筑、结构、施工设计

- 大酒店深基坑支护与施工设计学位论文 .doc

- 江西房屋建筑和政基础设施工设计招标

- 本科毕业设计-学生都市学院教学楼临时施工用水用电施工设计.doc

- 大酒店深基坑支护与施工设计大学本科毕业论文.doc

- 泸州北方化工产业园管架建设工程 管廊施工设计

- 高炉系统工程施工设计学位论文 .doc

- 预应力砼管桩施工设计探讨.doc

- 动车站施工设计本科毕设论文.doc

- 综合性智能化大厦办公楼改造施工设计规划方案