- 201.84 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

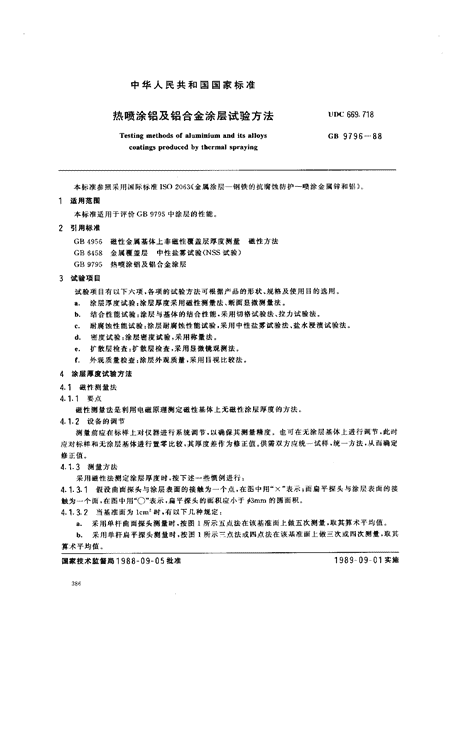

'中华人民共和国国家标准热喷涂铝及铝合金涂层试验方法UDC669-718TestingmethodsofaluminiumanditsalloysGB9796一88coatingsproducedbythermalspraying本标准参照采用国际标准ISO2063(金属涂层一钢铁的抗腐蚀防护一喷涂金属锌和铝》1适用范围本标准适用于评价GB9795中涂层的性能2引用标准GB4956磁性金属基体上非磁性覆盖层厚度测量磁性方法GB6458金属覆盖层中性盐雾试验(NSS试验)GB9795热喷涂铝及铝合金涂层3试验项目试验项目有以下六项,各项的试验方法可根据产品的形状、规格及使用目的选用a.涂层厚度试验:涂层厚度采用磁性侧量法、断面显微测量法。b.结合性能试验:涂层与基体的结合性能,采用切格试验法、拉力试验法c.耐腐蚀性能试验:涂层耐腐蚀性能试验,采用中性盐雾试验法、盐水浸溃试验法d.密度试验:涂层密度试验,采用称量法。e.扩散层检查:扩散层检查,采用显微镜观测法f.外观质童检查涂层外观质量,采用目视比较法4涂层厚度试验方法4.1磁性测量法4.1门要点磁性测量法是利用电磁原理测定磁性基体上无磁性涂层厚度的方法4.1.2设备的调节测量前应在标样上对仪器进行系统调节,以确保其测量精度。也可在无涂层基体上进行调节,此时应对标样和无涂层基体进行置零比较,其厚度差作为修正值供需双方应统一试样统一方法,从而确定修正值4.飞.3测量方法采用磁性法测定涂层厚度时,按下述一些惯例进行4.1.3.1假设曲面探头与涂层表面的接触为一个点,在图中用"x^表示;而扁平探头与涂层表面的接触为一个面,在图中用“O”表示,扁平探头的面积应小于03-m的圆面积。4.1.3.2当基准面为lcm`时,有以下几种规定a.采用单杆曲面探头测量时,按图1所示五点法在该基准面上做五次测量,取其算术平均值b.采用单杆扁平探头侧量时,按图1所示共点法或四点法在该基准面上做三次或四次测量,取其算术平均值口国家技术监何局1988一09-05批准1989-09-01实施

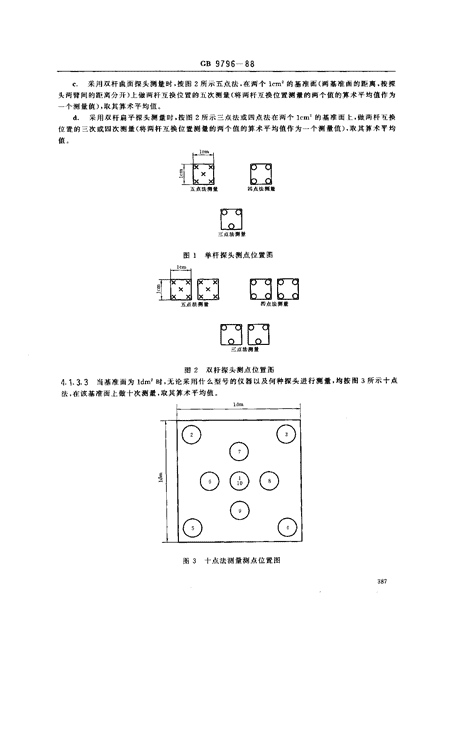

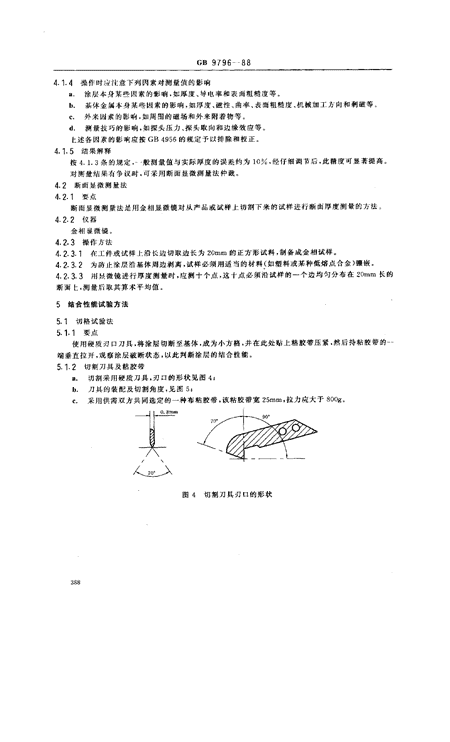

GB9796一88c.采用双杆曲面探头测量时,按图2所示五点法,在两个lcm的基准面(两基准面的跪离,按探头两臂fal的距离分开)土做两杆互换位置的五次测量(将两杆互换位置测量的两个值的算术平均值作为一个测量值),取其算术平均值d.采用双杆扁平探头侧量时,按图2所示三点法或四点法在两个lcm的基准面上,做两杆互换位置的三次或四次测量(将两杆互换位置测量的两个值的算术平均值作为一个测量值),取其算术平均值。EXlXamX圈图1单杆探头测点位置图AEMlXemXXXX..五点法侧里四点法侧最图圈三点法侧量图2双杆探头测点位置图4.1.3.3当基准面为id."时,无论采用什么型号的仪器以及何种探头进行测量,均按图3所示十点法,在该基准面上做十次测量,取其算术平均值。lam⑦_O曰E}}0①⑦O_O口图3十点法测量测点位置图

GB9796一884.1.4操作时应注意下列因素对测量值的影响a涂层本身某些因素的影响,如厚度、导电率和表面粗糙度等b.体金属本身某些因素的影响,如厚度、磁性、曲率、表面粗糙度、机械加工方向和剩磁等c.外来因素的影响,如周围的磁场和外来附着物等d.测量技巧的影响,如探头压力、探头取向和边缘效应等t述各因素的影响应按GB4956的规定予以排除和校正4.1.5结果解释按4.1.3条的规定,般测量值与实际厚度的误差约为10%,经仔细调节后,此精度可显著提高。对测量结果有争议时,可采用断面显微测量法仲裁巴4.2断面显微测量法4.2门要点断面显微测量法是用金相显微镜对从产品或试样上切割下来的试样进行断面厚度测量的方法4.2.2仪器金相显微镜4.2.3操作方法4.2.3.1在工件或试样上沿长边切取边长为20m。的正方形试料,制备成金相试样。4.2.3.2为防止涂层沿基体周边剥离,试样必须用适当的材料(如塑料或某种低熔点合金)镶嵌4.2-3.3用显微镜进行厚度测量时,应测十个点这十点必须沿试样的一个边均匀分布在20--长的断面卜,测量后取其算术平均值。5结合性能试验方法5.1切格试验法5.1.1要点使用硬质刀口刀具,将涂层切断至基体,成为小方格,并在此处贴上粘胶带压紧.然后持粘胶带的端垂直拉开,观察涂层破断状态,以此判断涂层的结合性能5.1.2切割刀具及枯胶带a.切割采用硬质刀具,刃口的形状见图4;b.刀具的装配及切割角度,见图5,c.采用供需双方共同选定的一种布粘胶带,该粘胶带宽25m.,拉力应大于800g图4切割刀具刃口的形状

ce9796-88手柄O涂层基体图5刀具的装配及切割角度5.1.3试样制备a.直接用喷涂后的产品作为试样,或从喷涂后的产品上切取试样当有困难时,也可重新制作试样,但该试样要能代表产品,即试样的材质和喷涂工艺必须与产品完全相同b.试样尺寸,mm:100X50X2,并倒角。5.1.4操作a.使用5.1.2所规定的刀具,用划平行线的尺或板压紧,把涂层切割成表中尺寸的方形格子:检查的涂层厚度切格区的近似面积划痕间的距离解nlx200}200切割时,刀具的刃口与涂层表面约保持900(见图5)切割后,涂层至基体表面必须完全切断b.在格子状涂层表面,贴上粘胶带,用5。。9负荷的辊子或用手指压紧,然后按图6所不方法,以手持粘胶带的端,按与涂层表面垂直的方向,以迅速而又突然的方式将枯胶带拉开,检查涂层是否被粘胶带粘起而剥离图6粘胶带拉开方式示意图5.1.5结果解释涂层的任何部位都未与基体金属剥离为合格如果粘胶带L有破断的涂层粘附,但破断部分发生在涂层间,而不是在涂层与基体的界面上,基体未裸露,亦认为合格5.2拉力试验法本试验是在垂直十基体表面的方向加力拉伸涂层,使其从基体上剥离,以此检查涂层与基体的结

GB9796一88合强度5.2.1制作试样做拉力试验的方法5.2.1.1试验装置乐拉力试验机;阮带有万向接头的拉伸夹具,见图7拉伸方向15.2.1.2试样及试验用材料a.试样:采用与工件同等材质的钢材,作成直径为40..,长为40-的两个圆柱休。b.粘结剂:粘结剂与涂层的粘结力应大于涂层与基体的结合力,且应对拉力试验的浏定值没有影响5.2-1.3试样的准备3.2.1.2..中规定的两个圆柱体A和B,按图8所示各在其一端面中心设置螺孔。以便旋人拉伸夹具,并做好如下准备。

GB9796一88徐层u2~。飞枯结ml图8拉力试验用试样制备a.在试样A不开螺孔的端面,用与产品在同样的条件进行粗化处理和喷涂,涂层厚度为200-300p.,且应均匀。b将试样B上不开螺孔的端面,也与产品在同一条件下作粗化处理c在试样B的粗化面上和试样A的涂层面上,各涂一层薄而均匀的粘结剂d.将试样A置于试徉B之上并同轴,使其充分粘合,勿使气泡残图在粘结剂中,溢出的粘结剂应清除,待固化后,可进行拉力试验5.2.1.4试验操作在试样两端安装拉伸夹具,将其装到拉伸试验机t以约9807N/min的加载速度或以lmm/min的拉伸速度拉伸,直至试样拉开,记下破断时的载荷。5.2.1.53i-算涂层的结合强度按(1)式计算_尸F}="·⋯“··,·,·0,·,·,.,二”·.⋯“,···,二(1)A式中:F一一结合强度,N/mm"P一拉伸载荷,N;A涂层面积,mm}o5.2.1.6结果解释可能有下述六种破断状态:a.试样A的基体与喷涂层在界面处完全分离;b.涂层内部层间完全分离c.涂层与粘结剂的界面完全分离;d.粘结剂本身层间完全分离;e.粘结剂与试样B的界面完全分离;f.上述几种情况综合存在的多种分离状态上述六种破断状态中,如为a.,b.或a,和b.间时存在的三种状态时,该结果可作为测定的结合强度除此以外的状态如果发生,则测定的结果无效应重新制作试样进行试验。5.2.2产品上做拉力试验拉力试验也可在产品_L进行,其方法和步骤如下:5.22.1试验部位的选择在喷涂产品上较平的表面(该部位不应选在临界部位即边缘附近)割取拉力试验用试样,试样直径为11一3-m的圆形。沿此圆周边切断涂层至基体

GB9796一885.2.2.2清洗仔细清洗试验部位,待其充分干燥后,用蚀洗涂料封孔,以防止粘结剂渗透至基体5.2.2.3粘结在一个"11.3--的拉力棒一端面上.与工件在同等条件下喷砂,然后在选定的涂层和该拉力棒端面上,涂上粘结剂使二者粘合,固化后除去拉力棒周围多余的粘结剂5.2-2.4操作与计算在垂直于涂层表面的方向加力,使拉力棒脱离,按公式(1)计算出涂层的结合强度5.2.2.5结果解释破断状态的判定,同5.2.1.6条‘耐腐蚀性试验方法6.」中性盐雾试验法按GB6458进行72h试验6.2盐水浸渍试验6.2.1要点本试验仅用干评价涂层耐盐水腐蚀性能的好坏6.2.2装置a.恒温箱:般试验室用烘箱,试验温度保持在40土1`Cb.烧杯化学分析用的玻璃器具,容量为500.16.2.3溶液配制a.试剂:氯化钠试剂b.水:燕馏水;c.溶液浓度0.43^0.60mol/L<2.5%--3.5%)a6.2.4试样a.试样制备同5.1.3条ab.试样尺寸,mm:15OX75X3半浸;或100X50X2全浸均可;c.试样制备二枚,其中一枚为参比用基准片。6.2.5操作a.将一枚试样竖立吊挂在温度为40士1"C.容量在500-1以上的试液中,卜.溶液每天更换一次;c.在72h的试验周期内,除更换试液时可中断外,必须连续进行;d.试验结束后,将试样取出,在常温下充分水洗、干燥,并对比试样进行检查了密度试验方法了.1要点密度采用称量法测定,即测定干燥试样的质量与试样总体积之比,即为密度,以s/-m表示了.2试样在产品或能代表产品的物体上剥离涂层作为试样,试样的尺寸可由双方议定。住:喷涂试样的表面不要进行加工,外观不允许有很大的凸凹不平口7.3操作a.试样的千操质量将试样放在105120"C空气中进行充分烘干并达到恒量,此时的质量是G=9,作为干燥质量b泡水方法:将干燥、称f后的试样沉入烧杯内水中(室温),并把烧杯置干真空干燥器中进行减压排气,待无气泡出现后停止,取出烧杯,此时的试样作为泡水试样

GB9796一88c泡水试样在水中的质量:用直径为卯5-以下的金属丝把泡水试样吊挂在水中,此时所称得的总质量与金属丝的质At之差即为泡水试样在水中的质量“,9d.泡水试样在空气中的质量从水中取出试样后,用湿布擦其表面,除去水滴后称量.该值即为池水试样的质量Gvg.7.4计算D休_C立"D...........-.......................⋯⋯(2)G.,-G式中:Du—体积密度.g/cm“,D}一一试验温度下水的密度"g/-";以一试样在空气中十澡后的质量,g;G,-泡水试祥在水中的质量,9;G一泡水试样在空气中的质量,98扩散层厚度检查方法8.1显微观测法日.1门要点本试验是采用加热扩散处理,然后检查涂层扩散深度及其表面状况8.1.2设备热处理用高温电阻炉和金相显微镜。8.1.3试样制备同5.1.3。8.1.4加热扩散处理将炉温升至800-850C时,把封闭处理后的试样装入炉中,当炉温达到上述温度后保温I-3h,空冷或随炉冷却至300℃出炉8.1.5显微镜观测在加热扩散处理后的试样上,沿长边取边长为20-m的1-2个方块,并制备成金相试样,用1肠~5%的硝酸酒精腐蚀,用显微测量法测定扩散层的厚度及其表面状况,测量方法同428门G结果解释扩散层厚度平均值应大于70k-,且无裂纹口9表面质.检查方法采用目视比较法,按双方协议预制喷砂和喷涂的标样各二枚,作为基准样块,供需双方各持枚、以此与喷砂和喷涂后的产品表面作目视比较附加说明本标准由中华人民共和国机械电子工业部提出本标准由全国金属与非金属孤盖层标准化技术委员会归日。本标准由武汉材料保护研究所负责起草本标准主要起草人胡有权'

您可能关注的文档

- GB977-1984灰铸铁机械性能试验方法.pdf

- GB9774-2010水泥包装袋.pdf

- GB9778-1988嵌装式装饰石膏板.pdf

- GB9786-1999普通导爆索.pdf

- GB9787-1988热轧等边角钢尺寸、外形、重量及允许偏差.pdf

- GB979-1967炭素钢铸件分类及技术条件.pdf

- GB9790-1988金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验.pdf

- GB9793-1988热喷涂锌及锌合金涂层.pdf

- GB9795-1988热喷涂铝及铝合金涂层.pdf

- GB9801-1988空气质量一氧化碳的测定非分散红外法.pdf

- GB9802-1988空气质量总悬浮微粒的测定.pdf

- GB9803-1988水质五氯酚的测定藏红T分光光度法.pdf

- GB9808-1988水文水井钻探管材系列.pdf

- GB9816-2008热熔断体的要求和应用导则.pdf

- GB9821.1-1988计时仪器用齿轮基本术语、定义及代号.pdf

- GB9821.2-1988计时仪器用齿轮圆弧齿轮.pdf

- GB9821.3-1988计时仪器用齿轮齿轮公差.pdf

- GB9821.4-1988计时仪器用齿轮渐开线圆柱齿轮.pdf