- 102.50 KB

- 13页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

'钢筋焊接作业指导书1、目的为使钢筋焊接工艺满足国家规范要求,使焊接质量达到《钢筋焊接及验收规程》JGJ18-2003标准要求。2、适用范本作业指导书适用沁河倒虹吸工程II级钢筋的焊接。3、职责(1)焊接操作人员必须持证上岗。(2)项目部质检员和各施工队质检员负责检查、监督焊接操作人员,使其必须按本钢筋作业指导书实施。(3)项目部技术员负责收集整理焊接参数及现场技术指导工作。4、工作内容、钢筋闪光对焊(1)焊机选择:根据项冃部实际情况,钢筋对焊机械选用2台UNi-150型对焊机,焊机额定功率155KVA,电源电压380Vo(2)焊接方式选择:根据工程实际情况,本工程钢筋对焊选用预热闪光焊。(3)预热闪光焊工艺过程:闭合电路一断续闪光预热(两钢筋端面交替接触和分开)一连续闪光加热到接近熔点(钢筋两端面徐徐移动接触)一带电顶锻,其操作步骤如下:1)一次闪光是将钢筋截面闪平。

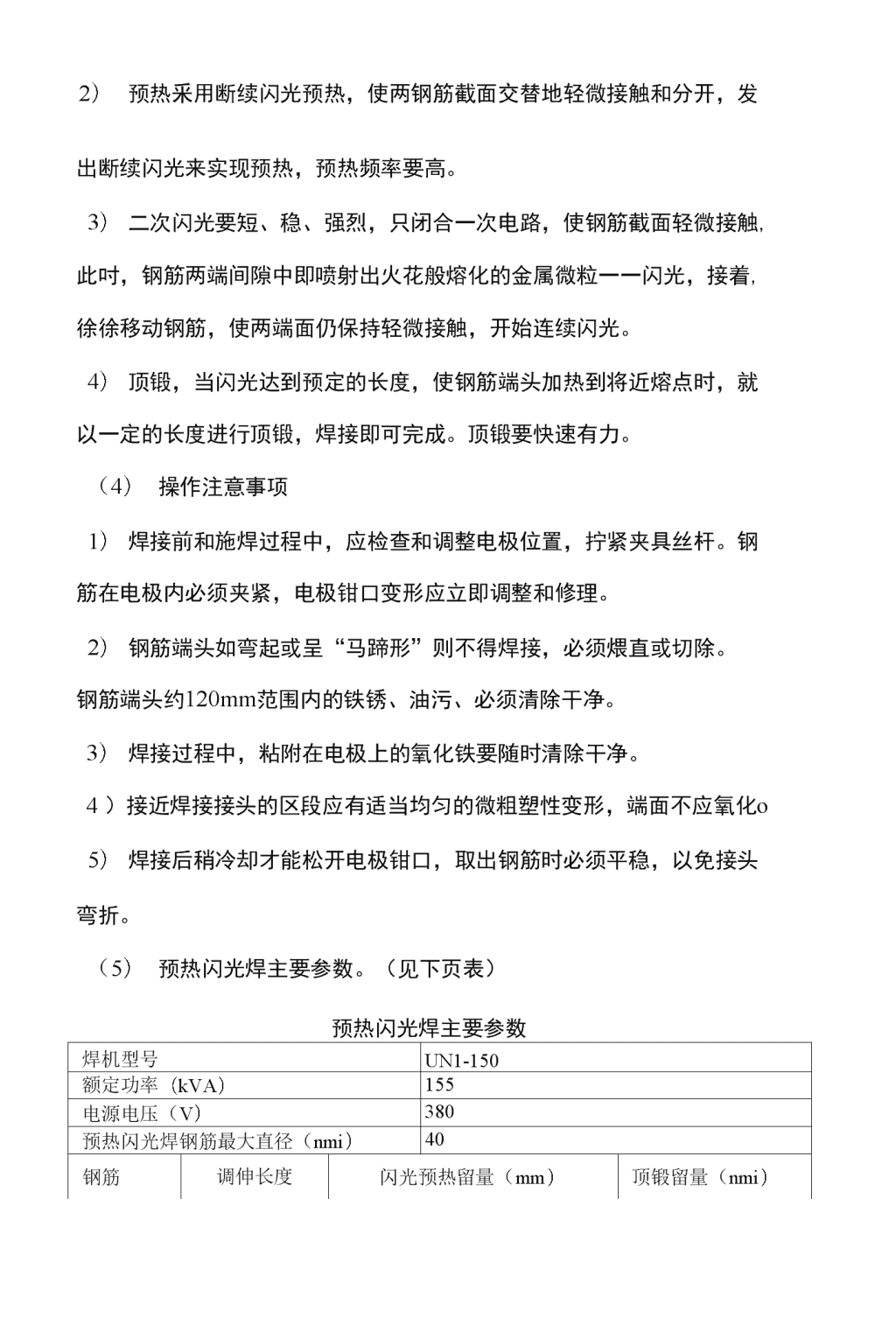

2)预热釆用断续闪光预热,使两钢筋截面交替地轻微接触和分开,发出断续闪光来实现预热,预热频率要高。3)二次闪光要短、稳、强烈,只闭合一次电路,使钢筋截面轻微接触,此吋,钢筋两端间隙中即喷射出火花般熔化的金属微粒一一闪光,接着,徐徐移动钢筋,使两端面仍保持轻微接触,开始连续闪光。4)顶锻,当闪光达到预定的长度,使钢筋端头加热到将近熔点时,就以一定的长度进行顶锻,焊接即可完成。顶锻要快速有力。(4)操作注意事项1)焊接前和施焊过程中,应检查和调整电极位置,拧紧夹具丝杆。钢筋在电极内必须夹紧,电极钳口变形应立即调整和修理。2)钢筋端头如弯起或呈“马蹄形”则不得焊接,必须煨直或切除。钢筋端头约120mm范围内的铁锈、油污、必须清除干净。3)焊接过程中,粘附在电极上的氧化铁要随时清除干净。4)接近焊接接头的区段应有适当均匀的微粗塑性变形,端面不应氧化o5)焊接后稍冷却才能松开电极钳口,取出钢筋时必须平稳,以免接头弯折。(5)预热闪光焊主要参数。(见下页表)预热闪光焊主要参数焊机型号UN1-150额定功率(kVA)155电源电压(V)380预热闪光焊钢筋最大直径(nmi)40钢筋调伸长度闪光预热留量(mm)顶锻留量(nmi)

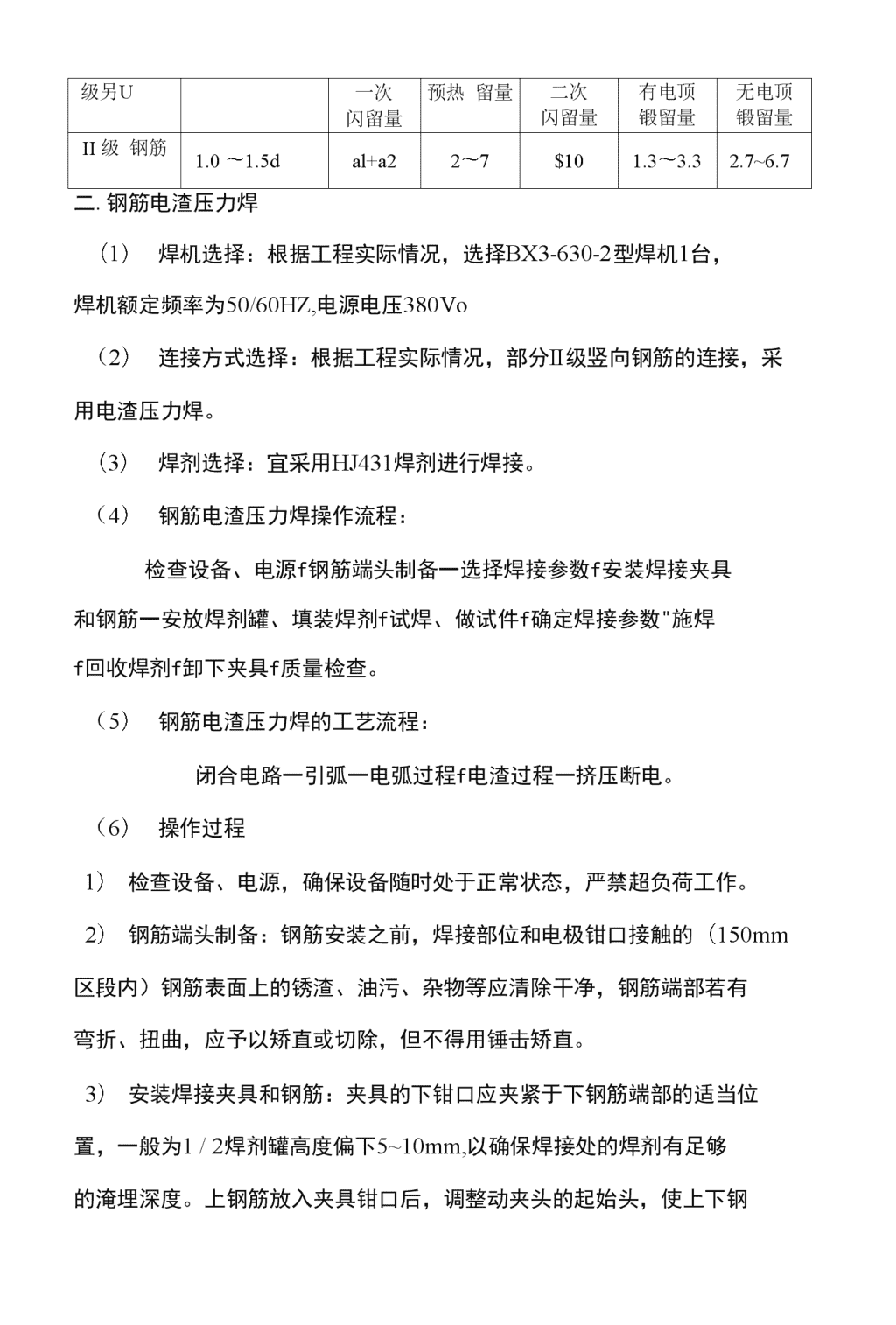

级另U一次闪留量预热留量二次闪留量有电顶锻留量无电顶锻留量II级钢筋1.0〜1.5dal+a22〜7$101.3〜3.32.7~6.7二.钢筋电渣压力焊(1)焊机选择:根据工程实际情况,选择BX3-630-2型焊机1台,焊机额定频率为50/60HZ,电源电压380Vo(2)连接方式选择:根据工程实际情况,部分II级竖向钢筋的连接,采用电渣压力焊。(3)焊剂选择:宜采用HJ431焊剂进行焊接。(4)钢筋电渣压力焊操作流程:检查设备、电源f钢筋端头制备一选择焊接参数f安装焊接夹具和钢筋一安放焊剂罐、填装焊剂f试焊、做试件f确定焊接参数"施焊f回收焊剂f卸下夹具f质量检查。(5)钢筋电渣压力焊的工艺流程:闭合电路一引弧一电弧过程f电渣过程一挤压断电。(6)操作过程1)检查设备、电源,确保设备随时处于正常状态,严禁超负荷工作。2)钢筋端头制备:钢筋安装之前,焊接部位和电极钳口接触的(150mm区段内)钢筋表面上的锈渣、油污、杂物等应清除干净,钢筋端部若有弯折、扭曲,应予以矫直或切除,但不得用锤击矫直。3)安装焊接夹具和钢筋:夹具的下钳口应夹紧于下钢筋端部的适当位置,一般为1/2焊剂罐高度偏下5~10mm,以确保焊接处的焊剂有足够的淹埋深度。上钢筋放入夹具钳口后,调整动夹头的起始头,使上下钢

筋的焊接部位处于同轴状态,方可夹紧钢筋,钢筋一经夹紧,严禁晃动,以免上下钢筋错位和夹具变形。4)安放焊剂罐,填装焊剂。5)试焊,做试件,确定焊接参数:在正式进行钢筋电渣压力焊之前,必须按照选择的焊接参数进行试焊并做试件送试,以便确定合理的焊接参数。合格后方可进行正式生产。当采用半自动、自动控制焊接设备时,应按照确定的参数设定好设备的各项控制数据,以确保焊接接头质量可靠。6)施焊操作要点:①闭合电路、引弧:通过操纵杆或操作盒上的开关,先后接通焊机的焊接电流回路和电源的输入回路,在钢筋端面之间引弧,开始焊接。②电弧过程:引燃电弧后,应控制电压值。借助操纵杆使上下钢筋端面之间保持一定距离;进行电弧过程的延吋,使焊剂不断熔化而形成必要深度的渣池。③电渣过程:随后逐渐下送钢筋,使上钢筋端部插入渣池,电弧熄灭,进入电渣过程的延时,使钢筋全部断面加速熔化。④挤压断电:电渣过程结束,迅速下送上钢筋,使其端面与下钢筋端面相互接触,趁热排除熔渣和熔化金属。同时切断焊接电源。⑤接头焊毕,停歇20〜30s,才可回收焊剂和卸下焊接夹具。7)钢筋电渣压力焊焊接主耍参数:(见下表)钢筋电渣压力焊焊接主要参数序号钢筋直径(mm)接流k)Az(x焊电焊接电压(V)焊接通电时间(S)电弧过程U2-1电渣过程U2-2电弧过程(tl)电渣过程(t2)116200-25035-4518〜22144218250〜300155320300〜350175

422350〜400186525400〜450216628500-550246732600〜650277三.钢筋机械连接等强剥肋滚压直螺纹所用的主要机具有砂轮切割机、直螺纹成型机、力矩扳手等。(2)人员准备所有从事等强剥肋滚压直螺纹丝头的加工、连接的操作人员,必须经过严格的专业技术培训,经主管部门考核合格,并获得相应的上岗证书方可进行上岗作业,严禁无证人员串岗、代岗。(3)技术准备在进行钢筋安装吋,应综合考虑以下几个问题:1)滚压直螺纹接头的混凝土保护层厚度应满足现行国家标准《混凝土结构设计规范》中受力钢筋保护层最小厚度的要求,且不得小于15mmo2)受力钢筋滚压直螺纹接头位置应相互错开。在任一接头中心至长度为钢筋直径的35倍的区段内,钢筋接头百分率不宜超过50%(4)主要施工工艺工艺流程:下料、平头一剥肋滚压螺纹〜丝头检验一利用套筒连接一接头检验f完成1)切割下料

对端部不直的钢筋要预先调直,按规程要求,切口的端面应与轴线垂直,不得有马蹄形或挠曲,因此刀片式切断机和氧气吹割都无法满足加工精度要求,通长只有采用砂轮切割机,按配料长度逐根进行切割。2)加工丝头a、丝头的加工过程是:将待加工钢筋夹持在设备的台钳上,开动机器,扳动给进装置,动力头向前移动,开始剥肋滚压螺纹,等滚压到调定位置后,设备自动停机并反转,将钢筋端部退出动力头,扳动进给装置将设备复位,钢筋丝头即加工完成。b、加工丝头时,应采用水溶性切削液,当气温低于0°C时,应掺入15〜20%亚硝酸钠。严禁用机油作切削液或不加切削液加工丝头。c、丝头加工长度为标准型套筒长度的1/2,其公差为+2P(P为螺距)。d、操作工人应按下表的要求检查丝头的加工质量,每加工10个丝头用通、止环规检查一次。钢筋丝头质量检验的方法及要求表3:序号检验项目量具名称检验要求1螺纹牙型目测螺纹大径低于中径的不完整丝扣累计长度不得超过两螺纹周长2丝头长度卡尺、专用量规标准套筒长度的1/2,其公差为2P(P为螺距)

3螺纹直径通端螺纹环规能顺利旋入螺纹止端螺纹环规允许环规与端部螺纹部分旋合,旋入量不应超过3P(P为螺距)e、经自检合格的丝头,应由项目部专职质检员随机抽样进行检查,切去不合格的丝头,查明原因并解决后重新加工螺纹。f、检查合格的丝头应加以保护,在其端头加带保护帽或用套筒拧紧,按规格分类堆放整齐。1)现场连接加工a、连接钢筋时,钢筋规格和套筒的规格必须一致,钢筋和套筒的丝扣应干净、完好无损。b、采用预埋接头时,连接套筒的位置、规格和数量应符合设计要求。带连接套筒的钢筋应固定牢,连接套筒的外露端应有保护盖。C、滚压直螺纹接头应使用管钳和力矩扳手进行施工,将两个钢筋丝头在套筒中间位置相互顶紧,接头拧紧力矩应符合表4的规定。力矩扳手的精度为±5%。接头拧紧力矩表4:钢筋直径(mm)20222528拧紧力矩(N•m)177216275275d、经拧紧后的滚压直螺纹接头应随手刷上红漆以作标识,单边外露丝

扣长度不应超过2P。四、手工电弧焊(1)焊接方式选择:根据现场施工情况,部分钢筋焊接采用单面搭接焊。(2)技术要求:单面焊焊缝长度不小于10d,焊缝高度为被焊钢筋直径的0.3d,焊缝宽度为被焊钢筋直径的0・8d。搭接焊接头的两根钢筋的轴线宜位于同一直线上。5.质量检查及验收一.预热闪光焊接头质量检验(1)预热闪光焊接头质量检验,应分批进行,包括外观检查和力学性能试验,并应按下列规定抽取试样:1)在同一台班内,由同一焊工完成的300个同级别、同规格钢筋焊接接头作为一批。当同一台班内焊接的接头数量较少时,可在一周内累计计算(同级别,同规格接头,同一焊工施焊),累计仍不够300个接头,应按一批计算。2)外观检查的接头数量,应从每批中抽查10%,且不得少于10个。3)力学性能试验时,应从每批接头中随机抽取6个试件,其中,3个作拉伸实验,3个作弯曲试验。(2)钢筋闪光对焊接头处外观检查结果,应符合下列要求:1)接头部位不得有横向裂纹。2)与电极接触处的钢筋表面不得有明显的烧伤。(3)允许偏差项目:1)接头处的弯折角W3。o

2)接头处的轴线偏移不大于0.1倍的钢筋直径,同时,不大于2mm。(4)预热闪光焊应注意的质量问题:1)钢筋对焊中,应重视焊接全过程中的任何一个环节,以确保焊接质量,若出现异常现象,应参照下表查找原因及时消除。

钢筋对焊异常现象、焊接缺陷及防止措施项次异常现象及缺陷种类防止措施1烧化过分剧烈,并产生强烈的爆炸声1.降低变压器级数2.减慢烧化速度2闪光不稳定1.清除底部和表面的氧化物2.提高变压器级数3.加快烧化速度3接头中有氧化膜、未焊透或夹渣1・增加预热程度2.加快临近顶锻时的烧化速度3•确保带电顶锻过程4.加快顶锻速度5•增大顶锻压力4接头屮有缩孔1.降低变压器级数2.避免烧化过程过分强烈3.适当增大顶锻留量及顶锻压力5焊缝金属过烧或热影响区过热1.减小预热程度2.加快烧化速度,缩短焊接时间3.避免过多带电顶锻6接头区域裂纹1.检验钢筋的碳、硫、磷含量;若不符合规定时,应更换钢筋2•采取低频预热方法,增加预热程度7钢筋表面微熔及烧伤1•清除钢筋被夹紧部位的铁锈和油污,清除电极内表面的氧化物2.改进电极槽口形状,增大接触面积3.夹紧钢筋8接头弯折或轴线偏移1•正确调整电极位置2.修整电极钳口或更换已变形的电极3.切除或矫直钢筋弯头二.电渣压力焊接头质量验收(1)屯渣压力焊接头应逐个进行外观检查。当进行力学性能试验时,应从每批接头中随机切取3个试件作拉伸试验,且应按下列规定抽取试件:以300个同级别同规格钢筋接头作为一批。(2)钢筋电渣压力焊接头外观检查结果应符合下列要求:1)焊包较均匀,没有缝隙,突出部分最少高出钢筋表面4mni。2)电极与钢筋接触处,无明显的烧伤缺陷。

(3)允许偏差项目:1)接头处的弯折角W3。o2)接头处的轴线偏移应^0.Id,同时不大于2mm。3)外观检查不合格的接头应切除重焊,或采取补救措施。(4)电渣压力焊应注意的质量问题:1)在钢筋电渣压力焊生产屮,应重视全过程屮的任何一个环节,接头部位应清理干净,钢筋安装应上下同轴;夹具应牢固,严防晃动;引弧过程,力求可靠;电弧过程,延时充分;电渣过程,短而稳定;挤压过程,压力适当。2)钢筋电渣压力焊接头焊接缺陷防止措施如下表所示:钢筋电渣压力焊接头焊接缺陷防止措施项次焊接缺陷防止措施1轴线偏移1.矫直钢筋端部2.正确安装夹具和钢筋3•避免过大的挤压力4.及时修理或更换夹具2弯折1.矫直钢筋端部2.注意安装与扶持上钢筋3•避免焊后过快卸夹具4.修理或更换夹具3焊包薄而大1.减低顶压速度2•减小焊接电流3•减少焊接时间4咬边1・减小焊接电流2.缩短焊接时间3•注意上钳口的起始点,确保上钢筋挤压到位5未焊合1・增大焊接电流2.避免焊接时间过短3.检修夹具,确保上钢筋下送自如6焊包不匀1•钢筋端面力求平整2•填装焊剂尽量均匀

3.延长焊接时间,适当增加熔化量7气孑L1・按规定要求烘焙焊剂2.清除钢筋焊接部位的铁锈3.确保被焊处在焊剂中的埋入深度8烧伤1•钢筋导电部位除净铁锈2.尽量夹紧钢筋9焊包不满1.彻底封堵焊剂罐的漏孔2•避免焊后过快回收焊剂三.钢筋机械连接接头质量验收(1)连接套筒1)外观质量:螺纹牙型必须饱满,连接套筒表面不得有裂纹,表面积内螺纹不得有严重的锈蚀及其他肉眼可见的缺陷。2)内螺纹尺寸的检验:用专用的螺纹塞规检验,其塞规应能顺利旋入,塞止规旋入长度不得超过3p即三口丝。(2)丝头1)外观质量:丝头质量不得有影响接头性能的损坏及锈蚀。2)外形质量:接头的丝头有效螺纹长度不小于1/2连接套筒长度,且允许误差为+2p即两口丝;3)丝头尺寸的检验:用专用的螺纹环规检验,其环通规应能顺利地旋入,环止规旋入长度不得超过3p即三口丝。(3)钢筋连接接头1)钢筋连接完毕后,标准型接头连接套筒须有外露有效螺纹,且连接套筒单边外露有效螺纹不得超过+2p即两口丝。2)钢筋连接完毕后,拧紧力矩值不得超过规范允许误差。(4)钢筋连接接头外观质量及拧紧力矩1)钢筋连接接头的外观质量和力矩值在施工时逐个自检,不符合要求

的钢筋连接接头及时调整或采取其他有效的连接措施。2)外观质量及拧紧力矩自检合格的钢筋连接接头,由现场质检员随机抽样进行力学检验。同一施工条件下采用同i材料的同等级同型式同规格接头,以连续生产500个为一个检验批进行检验和验收,不足500个的也按一个检验批计算。3)现场钢筋连接接头的抽检合格率不小于95%O当抽检合格率小于95%时,另抽取同样数量的接头进行检验。当两次的总合格率不小于95%时,该批接头合格。若合格率仍小于95%时,则对全部接头进行逐个检验。在检验出的不合格接头中抽取3根接头进行抗拉强度检验,3根接头抗拉强度试验的结果全部符合JGJ107的有关规定吋,该批接头外观质量可以验收。四、手工电弧焊接头质量验收(1)在现浇混凝土结构中,应以300个同牌号钢筋、同型式接头作为一批,每批随机切取3个接头,作拉伸试验。(2)焊缝表面应平整,不得有凹陷或焊瘤。(3)焊接接头区域不得有肉眼可见的裂纹。(4)咬边深度、气孔、加渣等缺陷应符合JGJ18规范要求。'

您可能关注的文档

- 水工建筑物岩石基础开挖工程施工技术规范[SL47-94]

- 水工建筑物抗冰冻设计规范D5082-1

- 水工建筑物水泥灌浆施工技术规范[SL62-94]

- 水工建筑物实验指导书

- 水工建筑物木工工清包承包协议书

- 水工建筑物专业词汇

- 水工建筑物冻害成因及其防治措施探析

- 水工建筑物教学笔记

- 水工建筑物2上机实验指导书

- 港口水工建筑物模拟试题及答案

- 第8章渠系建筑物自测题及答案_水工建筑物

- 水工建筑物综合练习题

- 水工建筑物重力坝课程设计(交大水利2012级)

- 培训教材--第一章流速仪测流法第二章水工建筑物量水率定

- 水工建筑物精彩试题及问题详解

- 水工建筑物实训练习题

- 水工建筑物习题及问题详解

- 第章渠系建筑物自测题及答案水工建筑物