- 270.50 KB

- 23页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

'打捞抽油杆施工设计计划书一、基本数据(列表)井别完钻日期完钻井深人工井底油层套管水泥返高固井质量油补距联入生产层位射孔层段套管接箍地层静压二、目前井内情况简要描述目前生产情况如:生产方式、参数、产液量、含水、含砂、累计出砂量、静压以及曾经采取过的措施。描述原井管柱结构。三、施工目的及要求打捞出井内抽油杆有技术部门确定下步施工措施。四、油层及环境保护措施1、选用与油层配伍性好的修井液作为洗、压井液,杜绝用泥浆,防止油层污染。2、井口安装好防喷器,防止井喷造成环境污染。3、保持压井液清洁,防止赃物入井。4、施工残液、生产、生活垃圾及时回收。5、提高作业速度,缩短施工时间,减少压井液对油气层的浸泡时间。五、施工准备(备料)1、器材:外径73mm的钻杆(油管)、铅模、笔尖;与底层配伍性好的洗、压井液(井筒容积的1.5—2倍)。2、工具:自封,SFZ18—35型防喷器、可退式抽油杆捞筒、不可退式抽油杆捞筒、三球打捞器、活页打捞器、组合式抽油杆打捞筒、通井规、安全街头、SL70水龙头、水龙带。3、设备:水泥车、运液罐车。4、洗井液用量V液=(D2-d2外+d2内)hKπ/4V液—洗井液用量;D—套管内径;d外—油管外径;d内—油管内径;h—洗井深度;K—附加系数。六、施工质量标准及技术要求1、计量器具配备按SY/T5292的规定。23

2、避免打捞工具下得过深,以免卡在鱼顶以下使事故复杂化。3、在套管内打捞时,下入的打捞工具应有水眼能进行循环。4、工具管柱组合应尽量减少过度接头,配合接头的强度不得低于管柱强度。5、打捞工具的尺寸、性能应符合要求,并有合格证,下井前应绘制草图注明尺寸以备检查。6、根据落鱼情况对工具进行选择,首先选择可退式打捞工具。七、施工步骤1、搬家:值班房、15m3储液池、油管桥,按要求摆放整齐,做好开工验收准备。2、安装防喷器:拆井口,安装与套管四通相匹配的防喷器,试压25Mpa,稳压10min不降为合格。3、打捞:(1)油管内打捞①若抽油杆脱扣,则用对扣方法打捞。②若抽油杆本体断,则采用抽油杆卡瓦捞筒打捞。下杆柱带相应的打捞工具至鱼顶以上5m,边旋转边下放,将落鱼引入捞筒后,试提若负荷增加,则起钻捞抽油杆。③若方法①和②打捞都不成功,则采取起油管的方法将抽油杆带出。(2)套管内打捞①根据落鱼情况选择打捞工具,若鱼顶是接箍或是抽油杆公扣,选择带引鞋的三球打捞器、带引鞋的活页打捞筒。若鱼顶是抽油杆本体断,则下带引鞋的抽油杆打捞筒等工具。②打捞管柱组合自下而上:打捞工具+安全街头+工具。下至鱼顶10m时,用于地层相配伍的洗井液洗井,同时缓慢旋转轻放,有遇阻显示时,停止下放,缓慢上提管柱观察悬重变化,悬重增加则起出管柱及落物。若一次为打捞完,则重复①和②步骤直至将井内落物全部打捞完。4、通井:5、转入下步施工:有技术部门确定下步施工措施。八、注意事项23

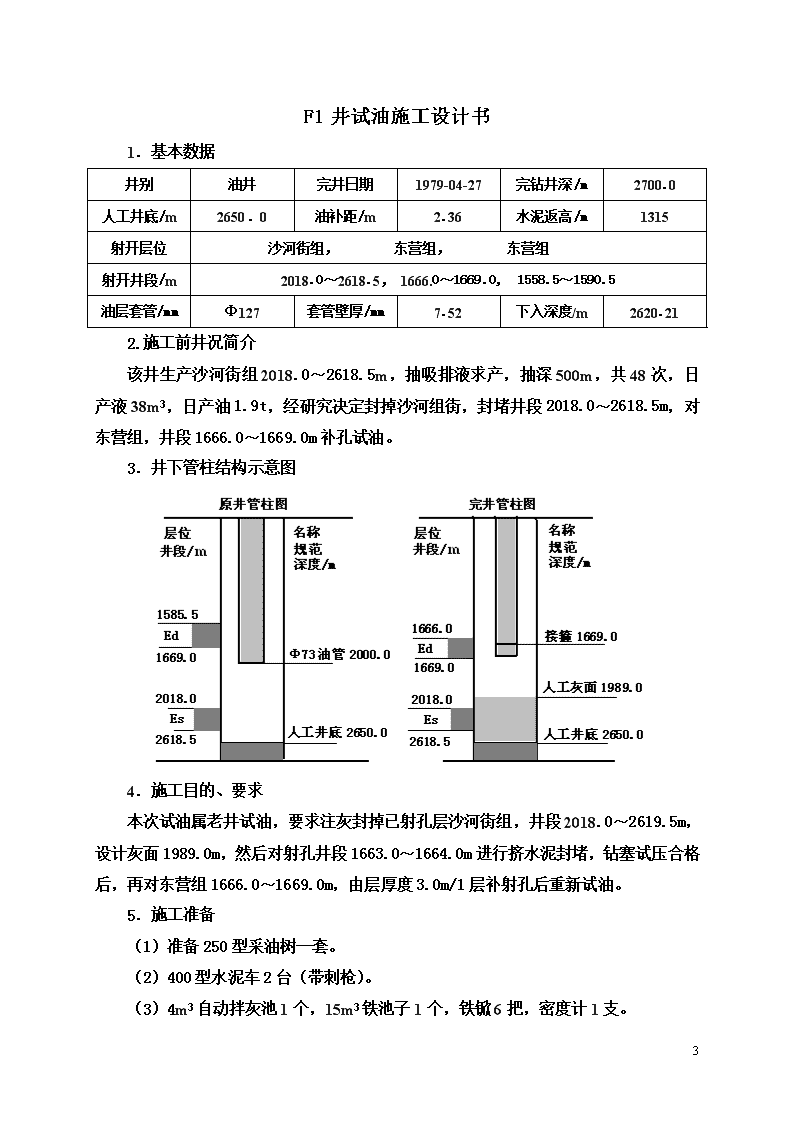

F1井试油施工设计书1.基本数据井别油井完井日期1979-04-27完钻井深/m2700.0人工井底/m2650.0油补距/m2.36水泥返高/m1315射开层位沙河街组,东营组,东营组射开井段/m2018.0~2618.5,1666.0~1669.0,1558.5~1590.5油层套管/mmФ127套管壁厚/mm7.52下入深度/m2620.212.施工前井况简介该井生产沙河街组2018.0~2618.5m,抽吸排液求产,抽深500m,共48次,日产液38m3,日产油1.9t,经研究决定封掉沙河组街,封堵井段2018.0~2618.5m,对东营组,井段1666.0~1669.0m补孔试油。3.井下管柱结构示意图4.施工目的、要求本次试油属老井试油,要求注灰封掉已射孔层沙河街组,井段2018.0~2619.5m,设计灰面1989.0m,然后对射孔井段1663.0~1664.0m进行挤水泥封堵,钻塞试压合格后,再对东营组1666.0~1669.0m,由层厚度3.0m/1层补射孔后重新试油。5.施工准备(1)准备250型采油树一套。(2)400型水泥车2台(带刺枪)。(3)4m3自动拌灰池1个,15m3铁池子1个,铁锨6把,密度计1支。23

(4)清水40m3、油田地层水120m3、G级水泥60袋(3t)。(5)放炮阀门1个,Ф73mm笔尖1个。(6)Ф105mm×1.2m通井规1个。(7)试油工具仪器1套。6.施工程序(1)卸井口,起原井管柱。下Ф73mm油管,底带Ф73mm笔尖,探冲砂至2020m,油田地层水大排量洗井后起出管柱,下Ф73mm油管带Ф105mm×1250mm通井规通井至2020m,起出通井管柱。(2)下入注灰管柱,进行注灰施工,套管试压20Mpa,合格后起出注灰管柱。(3)封堵:封堵井段1663.0~1664.0m,钻塞,清水试压12Mpa,30min压力不降为合格,起出钻塞管柱。(4)射孔:电缆输送射孔,井段1666.0~1669.0m。(5)放喷:放喷管线连接至计量罐,按设计要求装油嘴,放喷排液,取全取准各项原始资料。7.施工效果该井经封堵、补孔,用Ф4mm油嘴放喷,油压11.7Mpa,套压12Mpa,日产气16073m3。8.结论与评价该井经封堵后,对东营组重新试油,获得日产天然气16073m3的重大突破,为今后在该区块东营组试气,寻找更大的气田,提供了重要依据。23

XXXX检泵施工设计书设计:审核:审批:华油XXXXXXXXXXX作业大队XXX作业队XXXX年XX月XX日23

一.基础数据:(规范mm,深度m)完钻井深3265.0人工井底3220.36油层套管Φ139.7×3230.81井底地层Es2+3水泥返高2118.0联入5.9生产井段3164.8---3172.0油补距5.31井内管柱Φ44mm管式泵×1955.3米备注二.目前井下状况:Φ44mm管式泵×1955.3米三.施工目的及要求:该井因杆断停产,要求恢复成产,原数据检泵。四.施工步骤及要求1.放尽油、套管内压力。反循环该区块活性水彻底清洗井筒,至反出水质合格。2.拆井口,装好SFZ18—21型井口防喷器及放喷管线。防喷器及管线用泵车试压15MPa,15min无刺漏为合格。3.起出井内生产管柱Φ44mm管式泵×1955.3米,仔细检查查出检泵原因。4.根据检泵原因,采取相应的措施后,下入生产管柱Φ44mm管式泵×1955.3米。油管试压8Mpa,30min压降小于0.5Mpa为合格。5.下Φ44mm活塞+Φ19mm抽油杆686.22米+Φ22mm抽油杆1146.13米+Φ25mm抽油杆103.62米+Φ29mm光杆。6.探泵底,对防冲距1.60米,修井机试抽出液正常后完井交采油队生产。五.注意事项1.洗井返出液进站必须与采油队联系好,做好回收纪录。2.井口必须装防喷控制器及灵敏准确的指重表。3.起出的油管及抽油杆排放整齐平直,离地面不小于30cm。4.下井油管必须用相应的油管规逐根通过,刺洗干净,丈量纪录,配好管柱,上满口扭紧。5.下井工具必须认真检查,型号和规范符合设计与质量要求。6.对好防冲距后,光杆伸入顶丝法兰以下长度不少于最大冲程,驴头在下死点时,光杆外露不小于1米。23

7.从搬迁到施工至首尾等各道工序,必须严格执行总公司、局及井下公司制定的各项相应的标准及操作规程。8.做好防井下落物、防碰、防火等安全工作及应急措施,各种标志牌齐全,严格执行各项安全操作规程,确保施工人员安全。9.取全取准各项资料。六.井控要求(详见井控设计书)七.环境保护严格执行国家及地方有关环境的法律法规,遵守当地的环保规定,做好环境保护工作。施工过程中不污染农田、水源;加强工业、生活废弃物的日常管理,完井后统一进行处理。八.准备提示1.Φ44mm管式泵一台。九.设计依据的相关标准及规范性文件1.井下作业公司QHSE管理体系文件。2.SY/T6127—1995油气水井井下作业资料录取项目规范。3.SY/T6120—1995油井井下作业防喷技术规程。4.SY/T558.76—93油水井常规修井起下油管作业规程。5.SY/T6362—1998石油天然气井下作业健康、安全与环境管理体系指南。23

H4—19井检换泵施工设计书1:基本数据井别油井完井日期完钻井深/m2530.4人工井底/m2512.0油补距/m3.62水泥返高/m627.46射开层位S242,S292射开井段/m2029.0—2048.0,2052.5—2362.9油层套管/mmΦ139.7套管壁厚/mm7.72下入深度/m2521.32.施工前井况简介该井因套管变形,影响正常生产。自2000年5月21日作业后,2000年8月示功图显示正常,液面96米。根据目前产液状况,建议检换Φ95mm大泵。3.井下管柱结构示意图4.施工目的及要求检换泵。具体要求:(1)下井管柱、下井工具必须清洁干净。(2)起出原井管柱后,要彻底洗井冲砂,直至进出口水质一致。(3)要注意保护油层,洗井液要符合设计要求。(4)施工井口要装放掉设备,操作要平稳,不准发生顿钻、溜钻现象。(5)下井管柱丝扣要涂丝扣油并上紧。(6)下井管柱要试压合格。5.施工准备(1)备齐操作设备及配套工具。(2)400型水泥车1台、水罐车2台、15m3铁池子1个。(3)油田脱油地层水60m3、Φ62mm冲砂笔尖1个。23

6.施工程序(1)卸井口,起出原杆、管柱。起出Φ56mm泵、筛管、丝堵。(2)下入Φ62mm×0.6m笔尖,彻底洗井冲砂,排量400—500L/min,至出口无砂为止。(3)下完井管柱后,用油田地层水正试压4.0Mpa,稳压5分钟,压力不降为合格。(4)倒下捕捞头,下抽油杆、光杆,碰泵两次,加压16KN,上提防冲距0.6m,装井口流程。(5)用抽油机试抽,参数为3m×4次/分,憋压3.0Mpa,稳压5min,压力不降,合格交井。7.施工效果该井经检泵,取得辽显著的施工效果,下入Φ95mm泵正常生产后,日产液量91m3,日产油27.3吨。8.结论与评价该井S242层井段2029.0—2048.0m潜能较大,下入Φ95mm泵后,日增油18.1吨,目前已正常生产207天,累计增油18.1t/d×207d=3746.7t,创经济效益3746.7t×1500元/吨=562万元。23

Zh74—试2井检泵、加深泵1.基本数据井别油井完井日期1991-12-26完钻井深/m3698.41人工井底/m3692.30油补距/m4.07水泥返高/m796.50生产层位S3下Ⅱ23生产井段/m3555.103589.30技术套管/mm套管壁厚/mm下入深度/m油层套管/mmΦ139.7套管壁厚/mm7.72下入深度/m3695.012.施工前井况简介该井油层厚度32.7米,自1997年7月25日由自喷转抽、探冲砂、测压、分试完井后,生产正常。目前泵漏,液面无显示。建议检换泵、加深泵挂、测压施工作业。井场及井场道路可满足施工作业需求。3.井下管柱结构示意图4.施工目的及要求检换Φ38mm泵、加深泵挂、测压。具体要求:(1)严格执行施工设计,取全取准各项原始资料,必须保证施工质量。(2)严禁淡水入井,切实做好油层保护工作。(3)安全生产,文明施工,注意防喷,严禁违章施工作业。(4)井筒排出液不准流入井场,要做好环境保护工作。5.施工准备(1)备齐操作设备及工具。Φ76mm分瓣捞矛1个,Φ116mm×1020mm通井规1个,Φ62mm笔尖1个。(2)400型水泥车1台,水罐车1台。23

(3)油田净化水150m3,15m3铁池子2个。(4)仔细查阅井史,认真讨论施工设计方案,讨论并制定出具体的施工措施。(5)配齐经常消防设施。6.施工程序(1)作开工准备。搬上设备及配套工具,拨驴头,穿大绳,调整并紧固井架绷绳,搞好三标管理,做好开工准备。(2)起抽油杆。拆井口流程,起Φ28mm光杆、Φ25mm抽油杆、Φ22mm抽油杆、Φ19mm抽油杆、带出Φ44mm活塞。(3)起油管。卸井口,拔Φ76mm悬挂器,起Φ76mm平式油管、Φ62mm加厚油管、Φ62mm平式油管、带出Φ44mm泵。认真检查泵漏原因,发现固定凡尔和凡尔球密封不严,造成泵漏。做好描述纪录。(4)下测压管柱。下Φ62mm平式油管1000m,坐Φ76mm悬挂器,上紧四条顶丝,并装井口,关井稳压24h,测压合格后起出管柱。(5)下完井管柱。下Φ62mm平式油管(尾管)、Φ38mmⅠ级管式泵、Φ62mm加厚油管、Φ76mm平式油管,坐Φ76mm悬挂器,装井口。完井泵深2466m,尾管深度2666m。(6)下抽油杆。底带Φ38mm活塞,下Φ19mm抽油杆、Φ22mm抽油杆、Φ25mm抽油杆、Φ28mm光杆,放入顶丝法兰面下,加压20KN,下探碰泵2次,深度一致,上提防冲距0.86米。(7)试抽。用通井机试抽,憋压3.0Mpa,停抽稳压5min钟,降压不超过0.2Mpa为合格。(8)交井。试抽合格后,清理施工井场,清点施工工具,擦洗井口流程,合格后现场交采油队管理。7.施工效果该井经检换泵、加深泵挂作业,施工一次成功,取全取准了各项资料,安全生产,文明施工,试油合格,恢复了正常生产。8.结论与评价该井经检换泵施工作业,找出了泵漏原因主要是固定凡尔座与凡尔球密封不严所致,为了延长检泵周期,在出砂较多且油质相对较稠的井,采用双固定凡尔施工效果较好。该井较深,液面较低,换Φ38mm泵加深泵挂深度及尾管深度是符合规律的,从生产结果看,作业施工前下Φ44mm泵,泵挂深度2006.13m,日产原油6.2t,作业施工后,日产原油上升到8.3t。分析原因,主要是Φ38mm新泵泵效好,另外就是加深了泵挂深度。23

B9井打捞解卡施工设计一.基本数据井别油井完井日期1978-03-02完钻井深/m3114.0人工井底/m3082.8油补距/m4.1水泥返高/m1833.0射开层位S3钢级N80射开井段/m2963.2-2968.6油层套管/mΦ139.7套管壁厚/m7.72下入深度/m3097.19二.大修前简况该井于1999年6月22日作业队冲砂时发生砂卡事故,活动解卡,最大上提力440KN解卡无效,交大修处理。三.井下管柱结构示意图四.大修目的及要求1.解卡打捞,起出井内全部管柱。2.冲砂至人工井底3082.80m。3.用Φ118mm×1.2m通井规通井至3082.80m。4.根据甲方地质设计要求下入完井管柱。五.施工准备1.备油田净化水或甲方指定的修井液80m3。2.备Φ73mm正扣钻杆3100m。3.备Φ73mm反扣钻杆3100m。4.备好方钻杆、水龙头及相关配合接头。5.备TLM73可退式打捞矛2支。6.备HLM73反扣滑块捞矛1支。7.备TLT73反扣捞筒1个。8.备TLT73可退式卡瓦捞筒1格。9.备Φ114mm冲砂管50m。10.备2in(73mm)钻杆吊卡2个。11.备Φ118mm×1.2m通井规1个。六.施工步骤1.原管柱活动解卡,安装防喷装置,最大上提负荷不超过500KN。2.若解卡无效,则计算卡点深度,从卡点处倒扣。3.根据鱼顶状况选择合适的打捞工具。(1)若鱼顶为Φ73mm油管本体,则下Φ73mm钻杆带TLT73可退式卡瓦捞筒打捞。(2)若鱼顶为Φ73mm油管接箍,则下Φ73mm钻杆带TLM73可退式打捞矛打捞。4.活动解卡,最大上提力不超过600KN,若解卡无效,则下击,正转56圈后将工具退出。5.下Φ73mm正扣钻杆带Φ114mm冲砂管将油套环空砂冲出,大排量冲洗井筒干净后,起出管柱。(若环空砂柱在50m以上则考虑上反扣钻杆)6.根据鱼顶情况下HLM73反扣滑块捞矛或TLT73可退式卡瓦捞筒打捞,捞住后活动解卡,最大上提负荷不超过600KN。七.施工效果该井根据鱼顶下HLM73反扣滑块捞矛打捞出井内落物。精心研究的打捞方案,确保了打捞一次成功,使该井在较短的时间内恢复了正常生产。八.结论与评价该井因作业队冲砂作业时发生了砂卡事故,本次大修活动解卡,最大上提负荷580KN解卡,下入下Φ73mm正扣钻杆带Φ114mm冲砂管将油套环空砂冲出,然后打捞一次成功,采取措施得力,大大缩短了施工周期,降低了作业费用,石油井恢复了正常生产。23

×××井试油注灰打塞1.基本数据井别评价井完钻井深/m3450.0人工井底/m3410.15联入/m4.97水泥返高/m1528.10封堵井段/m3336.2-3349.2注灰井段/m3310.0—3330.0压井液清水固井质量良—不好油层套管/mmΦ139.7套管壁厚/mm7.72,9.17下入深度/m3428.02.施工前井况简介该井共试油两层。第一层通井、替钻井液、射孔后,下测试仪评价,测试完毕后,进行压裂改造。用Φ4mm油嘴控制放喷5天,探冲砂后,下Φ56mm长筒泵进行排液求产,日产油0.2t,水18.94m3。求产完后,待注灰上返。3.施工目的、要求封闭上返。封闭层位S3上,井段3336.2---3349.2m,注灰井段3310.0—3330.0m。具体要求:(1)下井油管要准确丈量,精确至厘米,要逐根检查,涂抹密封脂,上紧扣,以保证油管密封。(2)通井机要提前发动,中途不得熄火;水泥车要先循环起泵,保证上水正常。(3)搅拌灰浆不得混入杂物,要拌均匀,用密度计测灰浆密度达到施工设计要求。(4)注灰中途提升设备若发生故障,应立即反洗井洗出全部灰浆;若循环设备发生故障时,应立即起出全部管柱,以防发生事故。(5)顶替液量必须计算、计量准确。(6)油井水泥施工前要进行认真检查,不准结块、失效,要进行初凝实验,合格后方可施工。(7)注灰侯凝后,若探不到灰面,要立即起油管到原侯凝位置,不得停在原位置;若达到设计要求后,再试压的试压标准与套管试压相同,试压合格后注灰施工结束。(8)施工人员要穿戴好劳保用品,施工人员要服从统一指挥。(9)注灰管柱采用光油管,不允许用组合管柱施工;井下要清洁,液面平稳无气侵,不溢不漏。(10)必须在施工设计时间里向井内完成注灰施工。(11)关井侯凝期间,井口要保证无渗漏。(12)要结合注灰施工设计进行技术培训和施工技术交底。4.施工准备(1)备齐施工设备及配套工具。(2)400型水泥车(带刺抢)2台。(3)G级油井水泥1.25t(25袋)。(4)1m3拌灰池子1个,15m3铁池子一个。(5)清水60m3,水罐车3台。(6)密度计1支,水桶1支,铁锨2把。(7)Φ73mm×0.65m笔尖1个。5.施工程序(1)起原井管柱。卸井口,起出原井管柱,带出Φ56mm泵及尾管。(2)压井。下入Φ73mm油管至施工设计井深3330m处,用清水30m3正循环洗井一周以上。23

(3)配置密度为1.85g/cm3的水泥浆,加入缓凝剂,实配灰浆量0.8m3(配灰用清水0.48m3,干水泥20袋,缓凝剂0.1吨)。(4)正替入水泥浆0.8m3。(5)正替清水顶替液9.77m3。(6)上提油管2根至设计灰面以上3311.0m处,然后用清水注满井筒,关井侯凝48h。(7)探灰面深度3313.1m,清水正试压12MPa,30min压降小于0.5Mpa为合格。用2%的SJ防膨液40m3反替井筒液,出口清水40m3,排量400500L/min,然后起出注灰管柱,带出Φ73mm×0.65的笔尖。6.施工效果注灰关井侯凝48h后探灰面,共下入加厚油管216根,末根方入8.5m,加压30KN,连探3次,灰面深度均为3313.1m,起出方入,完成深度为3304.6m。清水正试压,压力12Mpa,稳压30min压力不降则试压合格;施工中应取资料17项,实取17项,资料录取率100%;安全生产,文明施工,注灰施工一次成功。7.结论与评价该经注灰施工中严格执行了设计方案,经3次实探灰面深度均为3313.1m,较施工设计要求的灰塞厚度减少了3.10m,用清水正试压,压力12Mpa,稳压30min压力不降,符合施工设计整体要求,注灰施工质量合格。8.井下管柱结构示意图23

西6—9井压裂施工设计书一.油井基本数据1.油井主要数据井别开发井联入(m)5.60油补距(m)地理位置河北省河间市北石槽乡邓各庄村构造位置冀中坳陷饶阳凹陷南马桩构造带西6断块开钻日起2002.09.19完钻日起2002.09.28完钻井深(m)1433.0人工井底(m)1406.21水泥返深(m)496.2最大井斜深度950m斜度15.5°方位角307°井底位移128.53m总方位296°19ˊ2.套管情况套管名称规格(mm)钢级壁厚(mm)内径(mm)抗内压MPa套管下深(m)固井质量表层套管273.10J558.89255.32106.81油层套管139.7J557.72124.2637.41419.45合格短套管1178.65—1180.633.射开井段数据层位层号射孔井段(m)厚度(m)电阻率(Ω.m)声波时差(μs/m)孔隙度%含油饱和度%解释结果Es151274.0—1278.04.03.9349.525.755.6油层61281.80—1285.43.604.4343.425.358.6油层81313.40—1318.85.403338.123.842.7差油层111351.80—1358.06.203.6342.724.651.0油层4.生产情况日期日产液(t)日产油(t)含水%液面(m)制度泵效%23

2006.82.12.06.212133.6/219.75.措施情况:无。6.目前井内管柱:d38mm泵×1219.26m。7.油分析试油井段层位密度(20℃)粘度(50℃)凝固点℃沥青+胶质%含蜡%初馏点℃1274.0—1358.0Es10.880644.463737.1515.40125二.施工原因及方案要求1.压裂目的:改善地层渗流能力,提高产液量。2.压裂井段:1313.4—1358.0m,11.6m/2层。3.施工管柱:由下至上d62mm喇叭口+d73mm外加厚2m油管短节1根+压裂封隔器卡点×1292±2m(套管接箍:1288.6,1299.6m)+d73mm外加厚油管至井口。4.注入方式:油管注入。5.压裂液:改性瓜胶。6.施工排量:3.0-3.5m3/min。7.支撑剂:04.5-0.9mm陶粒16m3;90个蜡球。8.平均砂液比:25—30%。9.压裂井口:KQ-700型压裂井口。三.油层及施工参数压裂顶部(m)压裂底部(m)油层厚度(m)油层中部深度(m)施工排量(m3/min)破裂梯度Mpa/m1313.4135811.61335.73.0-3.50.019施工水马力hp破裂压力MPa摩阻压力MPa液柱压力MPa井口压力MPa1975.025.415.616.024.9四.压裂前施工步骤1.起出目前井内管柱。2.下通井规通井至人工井底,下d139.7mm套管刮削器至1300m,在射孔段274.0-1278.0、1281.80-1285.40m及封隔器卡点处多刮削几次,用2%KCL彻底洗井。3.完成压裂管柱(详见压裂施工管柱图),封隔器座验封合格。23

4.装KQ-700型压裂井口,在井口四个方向加绷绳固定,在油管闸门一侧接一条硬放喷管线,硬管线装120°出口至放喷池固定捆牢,在套管闸门一侧接一条硬管线。五.压裂前各项准备工作1.车辆准备主压车混砂车(台)仪表车(台)管汇车(台)砂罐车(台)压裂罐(台)一套11125备注其他辅助车辆根据需要添加2.支撑剂准备名称粒径(mm)体积密度(t/m3)视密度(t/m3)总量(m3)产地陶粒0.45-0.91.693.1616郑州熔盛3.压裂液准备压裂液配方表名称防膨液1罐车活性水1罐原胶4罐胶联合计(Kg)备注KCL20016001800TDC-15400400FP-3400400AS-10016001600PZ-7200200D-50200200LHX8080DHJ200200JA-18080改性瓜胶600600清水200200LHJ(中、低温)400400过硫酸铵5050胶囊破胶济2020备注破胶济、胶联剂在施工中按锥型加入,加量表由工程技术大队给出。4.供应站:按设计要求提供各种入井材料。23

5.工具中心:备送合格的KQ-70型压裂井口、压裂封隔器及相关井下工具各一套。6.采油一厂:软探砂面。六.压裂施工步骤1.摆好压裂设备,连接施工管线,用活性水循环主压车,循环液返回大罐,管线及井口试压70Mpa。2.泵注程序(油管注入):环空压力检测,密切注意套管压力。水泥车保持环空液满。阶段净液量(m3)砂浓度(kg/m3)砂比%砂量(m3)砂液量(m3)加砂阶段累计砂液量(m3)排量(m3/min)阶段时间(min)备注防膨液1515前置液25253.0-3.58.3冻胶携砂液511870.35.23.0-3.51.7冻胶携砂液6254150.96.56.53.0-3.52.2冻胶携砂液7423251.87.914.43.0-3.52.6冻胶携砂液10507303.011.626.03.0-3.53.9冻胶携砂液5676402.06.132.13.0-3.52.0冻胶小计73.08.062.320.7前置液25投蜡球90个253.0-3.58.3冻胶携砂液311870.23.13.0-3.51.0冻胶携砂液6254150.96.53.0-3.52.2冻胶携砂液8423252.09.13.0-3.53.0冻胶携砂液11507303.312.83.0-3.54.3冻胶携砂液4676401.64.93.0-3.51.6冻胶顶替液4.14.103.0-3.51.4冻胶小计61.18.065.421.8累计134.116127.742.5七.压后施工步骤1.关井30min,开井用5mm油嘴控制放喷。2.井口压力降至零后,软探砂面(采油一厂负责)。23

3.砂面不埋油层,下泵交井;如果埋油层,提出压裂管柱,下光油管冲砂至人工井底,抽吸排液求产。4.合格后,装偏心井口,丝堵位置在油层顶20m以上,达到测试条件。八.安全质量要求1.安全(1)严格遵守QHSE的相关要求。(2)压裂施工前,在压裂现场召开全体人员安全会,了解施工井的作业情况、基本数据,对施工可能出现的问题要有防范措施。(3)压裂井口送往井场之前要装齐并试压合格,施工前四角用钢丝绳固定绷紧,并用地锚固定。(4)压裂施工现场必须有“危险”、“禁止入内”标志。(5)严格遵守SY6443-2000《压裂酸化作业安全规定》。(6)安全员负责阻止非工作人员进入井场,工作人员进入高压区要尽量在相对安全的地方进行工作。(7)压裂施工时作业队要有干部和当班人员在场。(8)压裂设备的摆放及管线连接要遵守SY/T6088-94标准。(9)压裂队在施工前,全面检查施工仪表,高压、超压保护装置必须灵敏,做到超压即停泵,确保安全施工。(10)施工人员必选要求(规定)穿戴劳保用品。(11)施工现场严禁烟火,施工时各台车前1m处放置灭火器1只,施工时车辆排气管要带防火帽。(12)施工现场成立施工领导小组,小组成员包括甲乙双方人员,施工中一旦出现特殊情况,应由领导小组成员及时协商解决(如变更设计请甲方出具变更设计)。(13)施工中坚守岗位,巡回检查,发生事故参与人员应听从统一指挥。(14)发生意外情况,施工人员要听从统一指挥,在注意人身安全的同时,采取紧急措施。(15)压裂施工中出现砂堵,应立即停泵,开井放喷,放出一个顶替量,将井筒中浓携砂液放出后停放,重新泵注前置液、携砂液,将砂子加完。(16)配液、施工按设计执行。(17)录取完整、详细的施工资料和数据。23

2.环保及质量(1)严格遵守QHSE的相关规定。(2)施工、配液前,对压裂液及各类添加剂、支撑剂必须进行室内评价,确保产品合格。(3)储液罐清洁无残存液体及杂物,压裂用水需做采样分析PH=6.5~7.5。(4)配置稠化剂时加料均匀,每袋粉剂瓜胶的加料速度应≥1min,避免出现“鱼眼”。(5)每罐加料结束后,大排量循环15min以上,直至罐内上下层胶液粘度和PH值一致为止。(6)井场要有排污池,出井液要全部入池。(7)做好防火、防爆、防污染等预防工作。(8)严格执行当地政府的环保要求。九.压裂管柱示意图23

XXXX油田XXXX井施工总结施工类别:检泵施工单位:XXXX编写人:XXXX审核人:XXXX华北石油XXXXXXXXXXXXXXXXX作业队XXXX年XX月XX日23

一.基本数据完钻井深m3265.00油管深度m人工井底m3220.36套补距m井底地层Es2+3油补距m5.31油层套管mΦ139.7生产井段m3164.80×3230.813191.20水泥返高m2118.00砂面深度m注:上修目的:杆断检泵。查出原因:活塞上凡尔罩断。二.完井管柱三.施工过程日期施工工序施工内容7.17搬家搬至XXXX井,热水返洗井6060m3,P=30↘18Mpa,Q=2—10m3/h(洗不通)7.18起杆起Φ29mm光杆+Φ25mm短节3根+Φ22mm抽油杆126根+Φ19mm抽油杆74根+Φ25mm抽油杆13根+Φ19mm拉杆(活塞上凡尔罩断)起管起Φ62mm油管挂+Φ62mm加厚管203根+Φ44mm管式泵+双公短节+Φ62mm尾管2根+Φ62mm筛管1根+Φ62mm尾管3根+Φ62mm丝堵(无异物)7.19下泵下Φ62mm丝堵0.1米+Φ62mm尾管3根27.76米+Φ62mm筛管1.01米+Φ62mm尾管2根18.50米+双公短节0.38米+固定凡尔0.25米+Φ44mm管式泵6.7米+Φ62mm加厚油管203根1938.77米+Φ62mm油管挂0.23米(音标装在自上而下第37根油管上)。试压泵车油管试压8Mpa,稳压30min,ΔP=0.1Mpa,合格。下杆下Φ44mm活塞1.51米+Φ19mmHY级拉杆9.31米+Φ25mmHL级抽油杆13根103.28米+Φ19mmHY级抽油杆72根657.93米+Φ22mmHY级抽油杆128根1164.67米+Φ25mm短节1根1.00米+Φ29mm光杆9.28米7.20完井试抽出液,憋压正常,光杆伸入6.30米,对防冲距1.7米,完井。备注1)本井更换Φ22mmHY级抽油杆2根,下在自上而下第122123根23

2)本井更换全井Φ62mm加厚油管203根23'

您可能关注的文档

- 安谷水电站施工设计方案

- 定向井钻井液施工设计书

- 宿舍楼装修施工设计方案

- 工程外墙保温做法施工设计方案

- 广安区井河镇徐花等4村土地整理项目施工设计报告

- 建筑工地高支模施工设计书

- 建筑工程施工设计项目设计方案

- 彩板房安装施工设计方案

- 慈溪市交通设计院有限公司设计的杉杉东路道路、桥梁工程施工设计书

- 拜耳bep项目基坑土方及护坡工程施工设计方案

- 教学楼改造拆除施工设计方案

- 景区提升改造建筑工程项目高支模专项施工设计书

- 果树研究所砬山综合试验基地建设项目施工设计方案

- 江苏东台经济开发区滨河风光带绿化工程施工设计方案

- 活井运输顺槽与回风顺槽工程施工设计书

- 济南市xx公路施工设计方案

- 焚烧发电机组一期锅炉基础工程施工设计书

- 灵璧县2009-2010年度水利兴修农田水利配套工程施工设计书