- 69.50 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

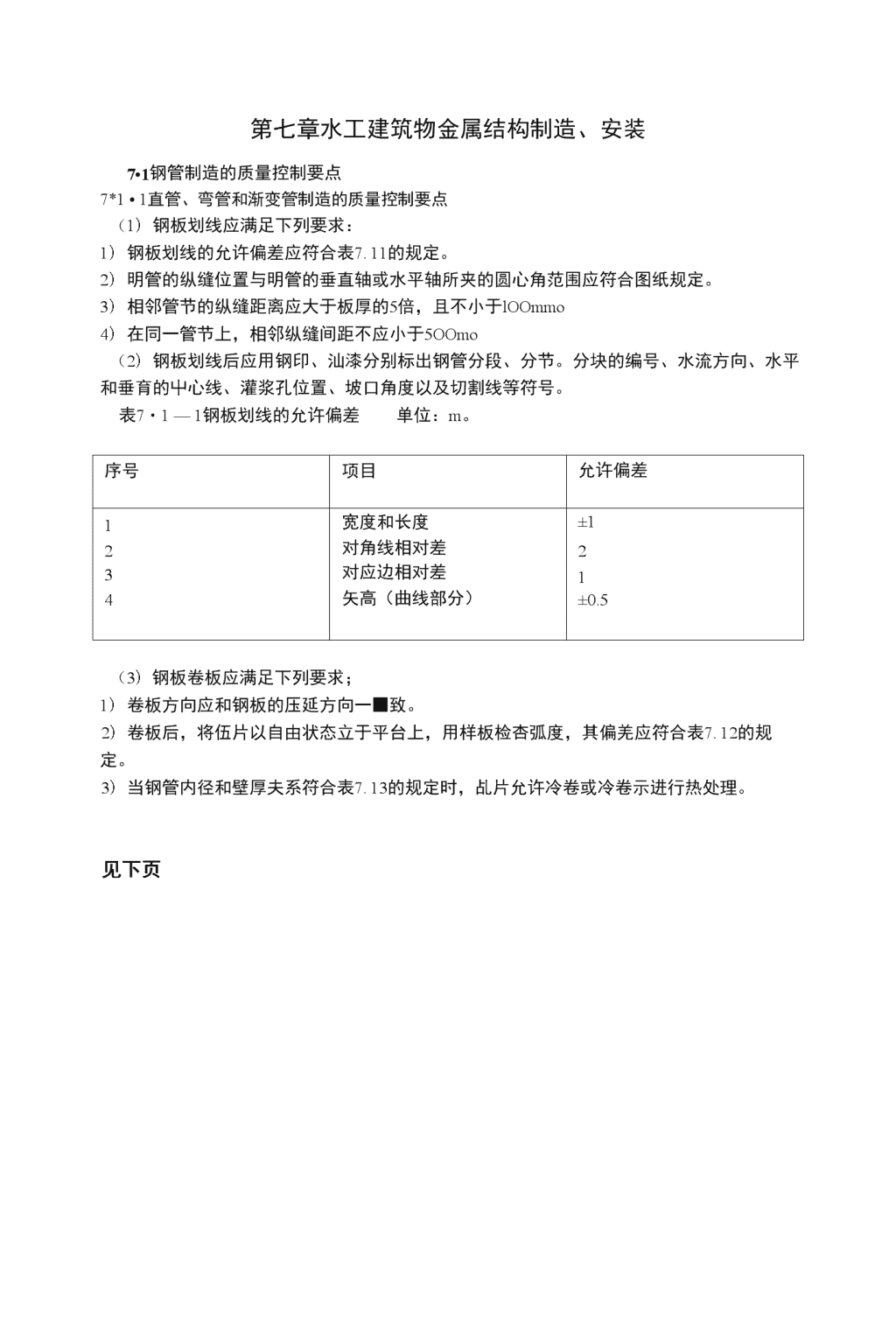

'第七章水工建筑物金属结构制造、安装7•1钢管制造的质量控制要点7*1•1直管、弯管和渐变管制造的质量控制要点(1)钢板划线应满足下列要求:1)钢板划线的允许偏差应符合表7.11的规定。2)明管的纵缝位置与明管的垂直轴或水平轴所夹的圆心角范围应符合图纸规定。3)相邻管节的纵缝距离应大于板厚的5倍,且不小于lOOmmo4)在同一管节上,相邻纵缝间距不应小于5OOmo(2)钢板划线后应用钢印、汕漆分别标出钢管分段、分节。分块的编号、水流方向、水平和垂育的屮心线、灌浆孔位置、坡口角度以及切割线等符号。表7・1—1钢板划线的允许偏差单位:m。序号项目允许偏差1宽度和长度±12对角线相对差23对应边相对差14矢高(曲线部分)±0.5(3)钢板卷板应满足下列要求;1)卷板方向应和钢板的压延方向一■致。2)卷板后,将伍片以自由状态立于平台上,用样板检杏弧度,其偏羌应符合表7.12的规定。3)当钢管内径和壁厚夫系符合表7.13的规定时,乩片允许冷卷或冷卷示进行热处理。见下页

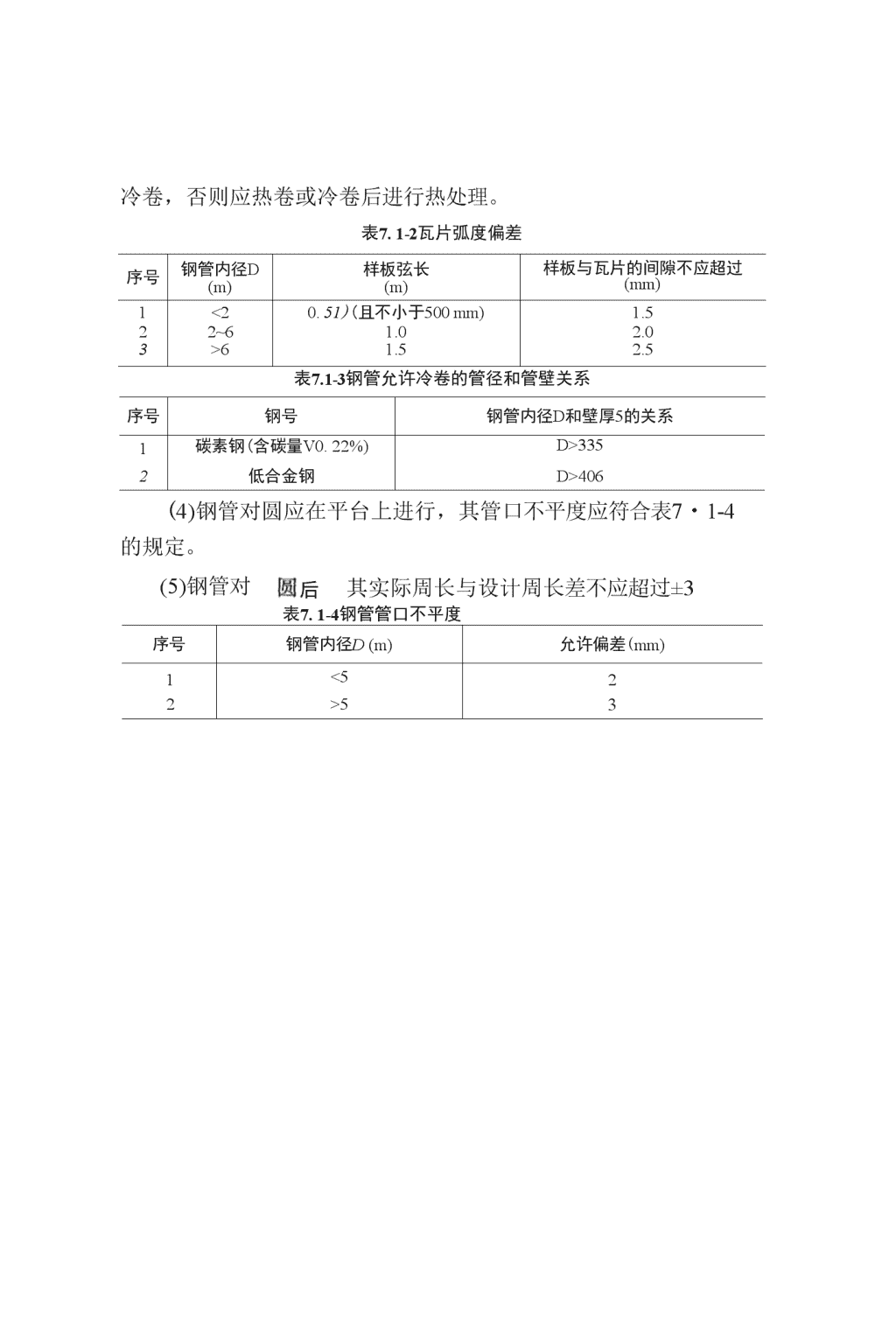

冷卷,否则应热卷或冷卷后进行热处理。表7.1-2瓦片弧度偏差序号钢管内径D(m)样板弦长(m)样板与瓦片的间隙不应超过(mm)1<20.51)(且不小于500mm)1.522~61.02.03>61.52.5表7.1-3钢管允许冷卷的管径和管壁关系序号钢号钢管内径D和壁厚5的关系1碳素钢(含碳量V0.22%)D>3352低合金钢D>406(4)钢管对圆应在平台上进行,其管口不平度应符合表7・1-4的规定。(5)钢管对后,其实际周长与设计周长差不应超过±3表7.1-4钢管管口不平度序号钢管内径D(m)允许偏差(mm)1<522>53

D/1000,且不大于士24nun。相邻管节周长差,当板厚小于时,不应大于6mm;板厚大于或等于10mm,不应大于10mm。(6)钢管纵缝对口错位不应大于板厚的10%,且不大于2mm;环缝对口错位不应大于板厚的15%,且不大于3mm。(7)纵缝焊接后,用样板检查纵缝处弧度,其问隙值应符合表7.1-5的规定。•⑻钢管椭圆度不应大于3D/1000,最大不应大于30mm。❶钢管内径D(m)样板弧长(mm)样板与纵缝的极限间隙(mm)W550045〜8D/1041812006表7.1-5钢管纵缝焊接后弧度偏差0椭圆度为相互垂直的两直径差的址大值,至少应测两对宜径)椭圆度在两端管口测蚩。.

(9)加劲环、支承环和止水环的内圈弧度应用样板检查,其间隙应符合表7.1—2的规定。(10)加劲环、支承环和止水环与钢管的组装间隙,不应大于3mmo(11)直管段的加劲环和支承环组装的允许偏差应符合表7.16的规定。表7.1-6加劲环和支承环组装的允许偏差号序目项IJ的差丿-1■图1A或与不燮环环的助承劲壁關支加窗3IXO•OVaV2或所平轴垂-环环的n不度一承劲成纭的直支加组面线4■一3S.差O1士O3士一(12)加劲环、支承环和止水环的对接焊缝应与钢管纵缝错开100mm以上。4(12)加劲环、支承环和止水环的对接焊缝应与钢管纵缝错开100mm以上。7.1.2岔管和伸缩节制造的质量控制要点(I)岔管制造应遵守7.I~I屮的有关规定。<2)岔管应在厂内进行整体组装。组装后其主、支管管口屮心的偏差不应超过士smm。如运输条件允许,宜焊成整体出厂(3)伸缩节的内、外套管和止水床环焊接后的弧度,应用样板检查(样板长度见表7.12,其间隙在纵缝处不应大于2mm;其他部位不应大于1mm。在套管的全长范囤内,检查丄、屮、下三个断面。(4)内、外套管和止水环的实际直径与设计直径的偏差不应超过士D/I000,且不超过士2・5mm,测量的直径不应少于四对。(5)伸缩节的内、外套管问的最大和最小间隙与平均间隙的差不应大于平均间隙的10%。伸缩行程与设计行程的偏差不得超过士4mm。(6)伸缩节的橡皮盘根应制成整圈填人,每圈接头应斜接,相邻两圈接头应错开500mm以上。7•2钢管安装的质量控制要点7-2.1安装的质量控制要点(1)钢管支墩应有足够的强度和稳定性,以保证钢管在安装过程屮不发生位移和变形。(2)鞍式支座的顶面弧度,用样板(样板长度见表7.1-2)检查,其间隙不应大于2mm。(3)滚轮式和摇摆式支座的支墩垫板的高程和纵、横向屮心的偏差,不应超过士5mm;与钢管设计轴线的不平行度不应大于2/1000

(3)滚轮式和摇摆式支座安装后,应能灵活动作,不应有任何卡阻现象,各接触面应接触良好,局部间隙不应大于0.5mmo(4)钢管安装后,管口屮心的允许偏差应符合表7・2的规定。表7・2钢管管口中心的允许偏差钢管内径D(m)始装节管口中心的允许偏差(mm)与蜗壳、伸缩节、蝴蝶阀、球阀、岔管连接的管节及弯管起点的管口中心允许偏差(mm)其它部位管节的管口中心允许偏差(mm)<2615.2〜551020>51225始装节的里程偏差不应超过士5mm,弯管起点的里程偏差不应超过士lOmnio(5)钢管安装后,管口椭圆度不应大于SD/1000,最大不应大于40mm,至少测量两对直径。(6)环缝焊接除图纸有规定者外,应按安装顺序逐条进行,不得跳越,不得在混凝土浇筑后再焊接环缝。(7)钢管安装后,必须与支墩和锚栓焊牢,防止浇筑混凝土吋位移。(8)钢管竣工前,应将明管内、外壁和埋管内壁的焊疤等清除干净,局部凹坑深度不应超过板厚的10%,且不大于2mm,否则,应予补填。(9)堵焊灌浆孔前,应将孔口周囤的积水、水泥浆、铁锈等清除干净,焊后不应有渗水现象。7.2.2水压试验的质量控制要点(1)岔管的水压试验应符合下列规定:1)新钢种或新型结构的岔管,应作水压试验。2)试验压力为工作压力(包括水锤压力)的I.25低(2)明管安装后,应作整体或分段水压试验。(3)单节明管可不作水Ha式验,但应按DL50I7—93(丿/K力钢管制造安装及验收规范))6.4节小的有关规定进行无损探伤检查。(4)钢管试压时,应缓慢升压至工作压力,保持lOmin,对钢管进行检查,情况正常,继续升至试验压力,保持5min,继续升至工作压力,保持30min,并用0.5〜1.Okg的小锤在焊缝酬略15〜20mm处轻轻敲击。整个试验过程屮应无渗水及其他异常现象。'

您可能关注的文档

- 水工建筑物外观质量评分标准.doc

- 港口水工建筑物--第一章2.ppt

- 第十二章 水电厂主要水工建筑物和动力设备.ppt

- 水工建筑物教材幻灯片(1).ppt

- 水工建筑物课程设计报告书.doc

- 水工建筑物重力坝课程设计报告书.doc

- 水工建筑物复习题.doc

- 水工建筑物观测规程.doc

- 水工建筑物缺陷综合处理技术研究.ppt

- 【精品】水工建筑物思考题汇总.doc

- 水工建筑物精品课程.ppt

- 水工建筑物复习重点.doc

- 水工建筑物重力坝课程设计 交大水利2012级.doc

- 水工建筑物土石坝课程设计.doc

- 港口水工建筑物多媒体幻灯片.ppt

- 影响水工建筑物耐久性的因素及预防措施探讨.doc

- 水工建筑物期末复习.doc

- 水工建筑物重点知识总结.doc