- 297.68 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

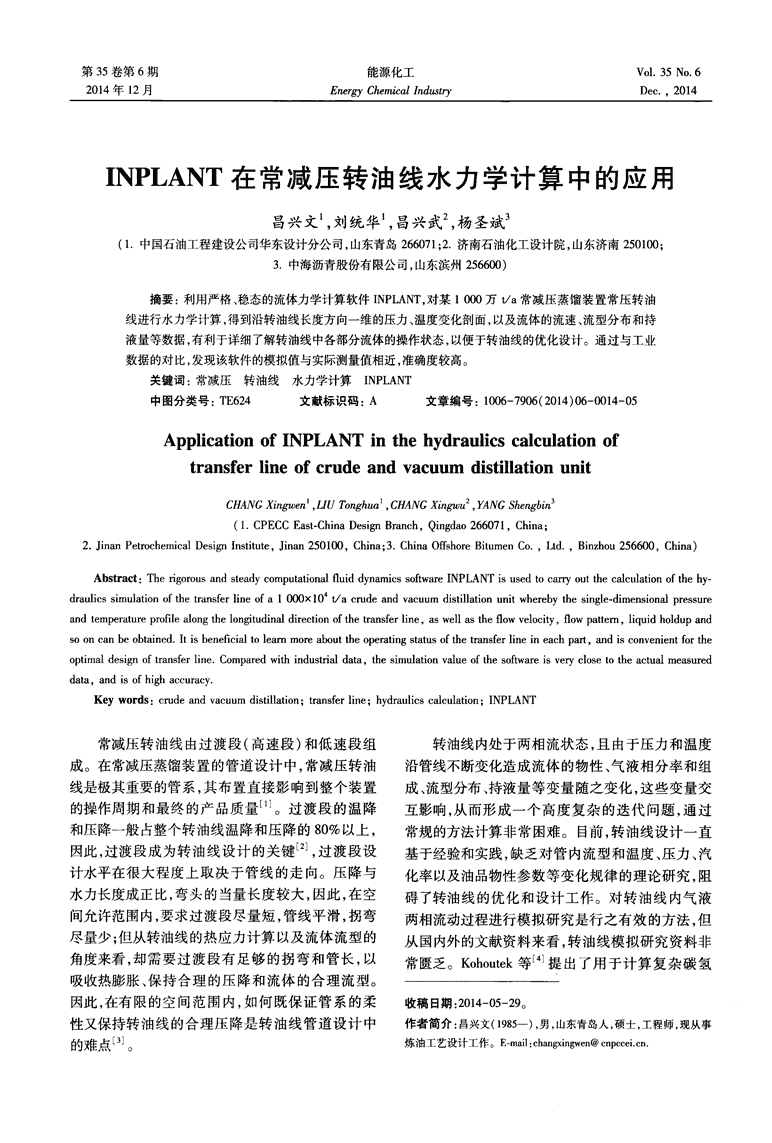

'第35卷第6期2014年12月能源化工EnergyChemicalIndustryV01.35No.6Dec.,2014INPLANT在常减压转油线水力学计算中的应用昌兴文1,刘统华1,昌兴武2,杨圣斌3(1.中国石油工程建设公司华东设计分公司,山东青岛266071;2.济南石油化工设计院,山东济南250100;3.中海沥青股份有限公司,山东滨州256600)摘要:利用严格、稳态的流体力学计算软件INPLANT,对某l000万t/a常减压蒸馏装置常压转油线进行水力学计算,得到沿转油线长度方向一维的压力、温度变化剖面,以及流体的流速、流型分布和持液量等数据,有利于详细了解转油线中各部分流体的操作状态,以便于转油线的优化设计。通过与工业数据的对比,发现该软件的模拟值与实际测量值相近,准确度较高。关键词:常减压转油线水力学计算INPLANT中图分类号:TE624文献标识码:A文章编号:1006-7906(2014)06-0014-05ApplicationofINPLANTinthehydraulicscalculationoftransferlineofcrudeandvacuumdistillationunitCHANGXingwenl,LIUTonghual,CHANGXingwu2,YANGShengbin3(1.CPECCEast-ChinaDesignBranch,Qingdao266071,China;2.JinanPetrochemicalDesignInstitute,Jinan250100,China;3.ChinaOffshoreBitumenCo.,Ltd.,Binzhou256600,China)Abstract:TherigorousandsteadycomputationalfluiddynamicssoftwareINPLANTisusedtocarryoutthecalculationofthehy—drauliessimulationofthetransferlineofa1000×104t/acrudeandvacuumdistillationunitwherebythesingle.dimensionalpressureandtemperatureprofilealongthelongitudinaldirectionofthetransferline,aswellastheflowvelocity,flowpattern,liquidholdupandSOoncanbeobtained.ItisbenefieiMtolearnmoreabouttheoperatingstatusofthetransferlineineachpart,andisconvenientfortheoptimaldesignoftransferline.Comparedwithindustrialdata,thesimulationvalueofthesoftwareisveryclosetotheactualmeasureddata,andisofhighaccuracy.Keywords:crudeandvacuumdistillation;transferline;hydraulicscalculation;INPLANT常减压转油线由过渡段(高速段)和低速段组成。在常减压蒸馏装置的管道设计中,常减压转油线是极其重要的管系,其布置直接影响到整个装置的操作周期和最终的产品质量¨J。过渡段的温降和压降一般占整个转油线温降和压降的80%以上,因此,过渡段成为转油线设计的关键旧J,过渡段设计水平在很大程度上取决于管线的走向。压降与水力长度成正比,弯头的当量长度较大,因此,在空间允许范围内,要求过渡段尽量短,管线平滑,拐弯尽量少;但从转油线的热应力计算以及流体流型的角度来看,却需要过渡段有足够的拐弯和管长,以吸收热膨胀、保持合理的压降和流体的合理流型。因此,在有限的空间范围内,如何既保证管系的柔性又保持转油线的合理压降是转油线管道设计中的难点[31。转油线内处于两相流状态,且由于压力和温度沿管线不断变化造成流体的物性、气液相分率和组成、流型分布、持液量等变量随之变化,这些变量交互影响,从而形成一个高度复杂的迭代问题,通过常规的方法计算非常困难。目前,转油线设计一直基于经验和实践,缺乏对管内流型和温度、压力、汽化率以及油品物性参数等变化规律的理论研究,阻碍了转油线的优化和设计工作。对转油线内气液两相流动过程进行模拟研究是行之有效的方法,但从国内外的文献资料来看,转油线模拟研究资料非常匮乏。Kohoutek等H1提出了用于计算复杂碳氢收稿日期:2014-05-29。作者简介:昌兴文(1985一),男,山东青岛人,硕士,工程师,现从事炼油工艺设计工作。E-mail:changxingwen@cnpccei.cn.

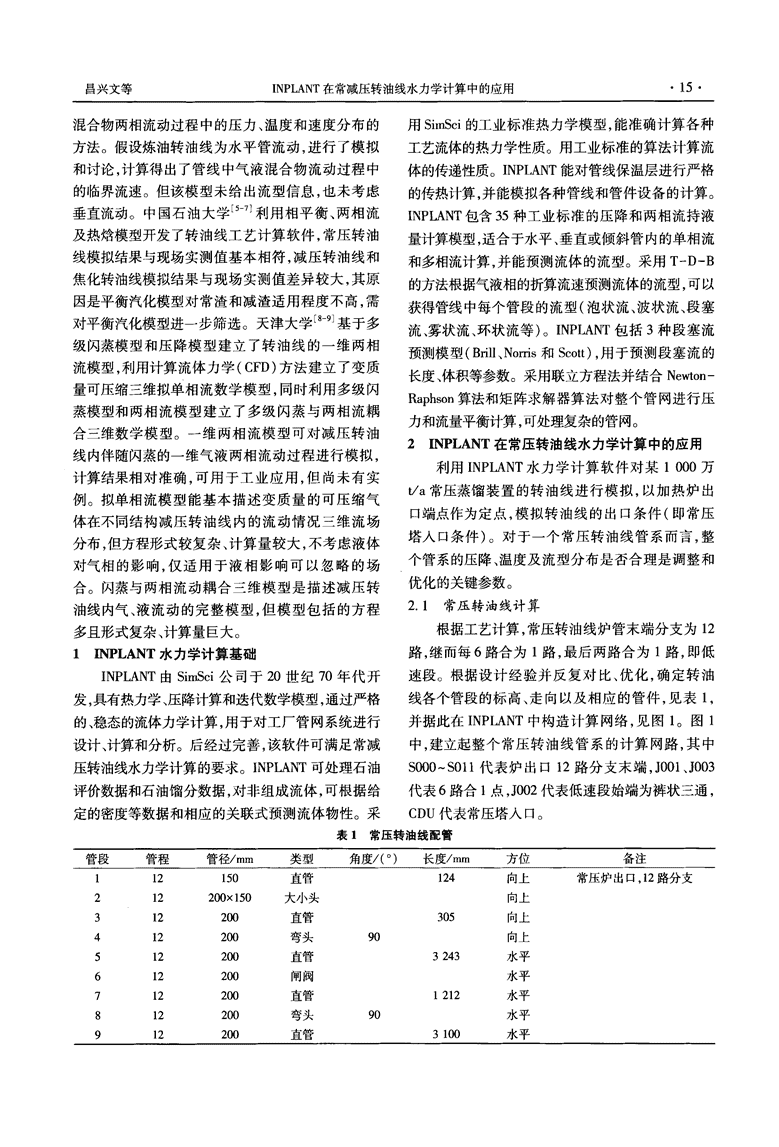

昌兴文等INPLANT在常减压转油线水力学计算中的应用·15·混合物两相流动过程中的压力、温度和速度分布的方法。假设炼油转油线为水平管流动,进行了模拟和讨论,计算得出了管线中气液混合物流动过程中的临界流速。但该模型未给出流型信息,也未考虑垂直流动。中国石油大学。5。1利用相平衡、两相流及热焓模型开发了转油线工艺计算软件,常压转油线模拟结果与现场实测值基本相符,减压转油线和焦化转油线模拟结果与现场实测值差异较大,其原因是平衡汽化模型对常渣和减渣适用程度不高,需对平衡汽化模型进一步筛选。天津大学。8。9o基于多级闪蒸模型和压降模型建立了转油线的一维两相流模型,利用计算流体力学(CFD)方法建立了变质量可压缩三维拟单相流数学模型,同时利用多级闪蒸模型和两相流模型建立了多级闪蒸与两相流耦合三维数学模型。一维两相流模型可对减压转油线内伴随闪蒸的一维气液两相流动过程进行模拟,计算结果相对准确,可用于工业应用,但尚未有实例。拟单相流模型能基本描述变质量的可压缩气体在不同结构减压转油线内的流动情况三维流场分布,但方程形式较复杂、计算量较大,不考虑液体对气相的影响,仅适用于液相影响可以忽略的场合。闪蒸与两相流动耦合三维模型是描述减压转油线内气、液流动的完整模型,但模型包括的方程多且形式复杂、计算量巨大。1INPLANT水力学计算基础INPLANT由SimSci公司于20世纪70年代开发,具有热力学、压降计算和迭代数学模型,通过严格的、稳态的流体力学计算,用于对工厂管网系统进行设计、计算和分析。后经过完善,该软件可满足常减压转油线水力学计算的要求。INPLANT可处理石油用SimSci的工业标准热力学模型,能准确计算各种工艺流体的热力学性质。用工业标准的算法计算流体的传递性质。INPLANT能对管线保温层进行严格的传热计算,并能模拟各种管线和管件设备的计算。INPLANT包含35种工业标准的压降和两相流持液量计算模型,适合于水平、垂直或倾斜管内的单相流和多相流计算,并能预测流体的流型。采用T-D-B的方法根据气液相的折算流速预测流体的流型,可以获得管线中每个管段的流型(泡状流、波状流、段塞流、雾状流、环状流等)。INPLANT包括3种段塞流预测模型(Brill、Norris和Scott),用于预测段塞流的长度、体积等参数。采用联立方程法并结合Newton-Raphson算法和矩阵求解器算法对整个管网进行压力和流量平衡计算,可处理复杂的管网。2INPLANT在常压转油线水力学计算中的应用利用INPLANT水力学计算软件对某1000万t/a常压蒸馏装置的转油线进行模拟,以加热炉出口端点作为定点,模拟转油线的出口条件(即常压塔入口条件)。对于一个常压转油线管系而言,整个管系的压降、温度及流型分布是否合理是调整和优化的关键参数。2.1常压转油线计算根据工艺计算,常压转油线炉管末端分支为12路,继而每6路合为1路,最后两路合为1路,即低速段。根据设计经验并反复对比、优化,确定转油线各个管段的标高、走向以及相应的管件,见表l,并据此在INPLANT中构造计算网络,见图1。图1中,建立起整个常压转油线管系的计算网路,其中S000~S011代表炉出口12路分支末端,J001、J003评价数据和石油馏分数据,对非组成流体,可根据给代表6路合1点,J002代表低速段始端为裤状三通,定的密度等数据和相应的关联式预测流体物性。采CDU代表常压塔入口。表1常压转油线配管

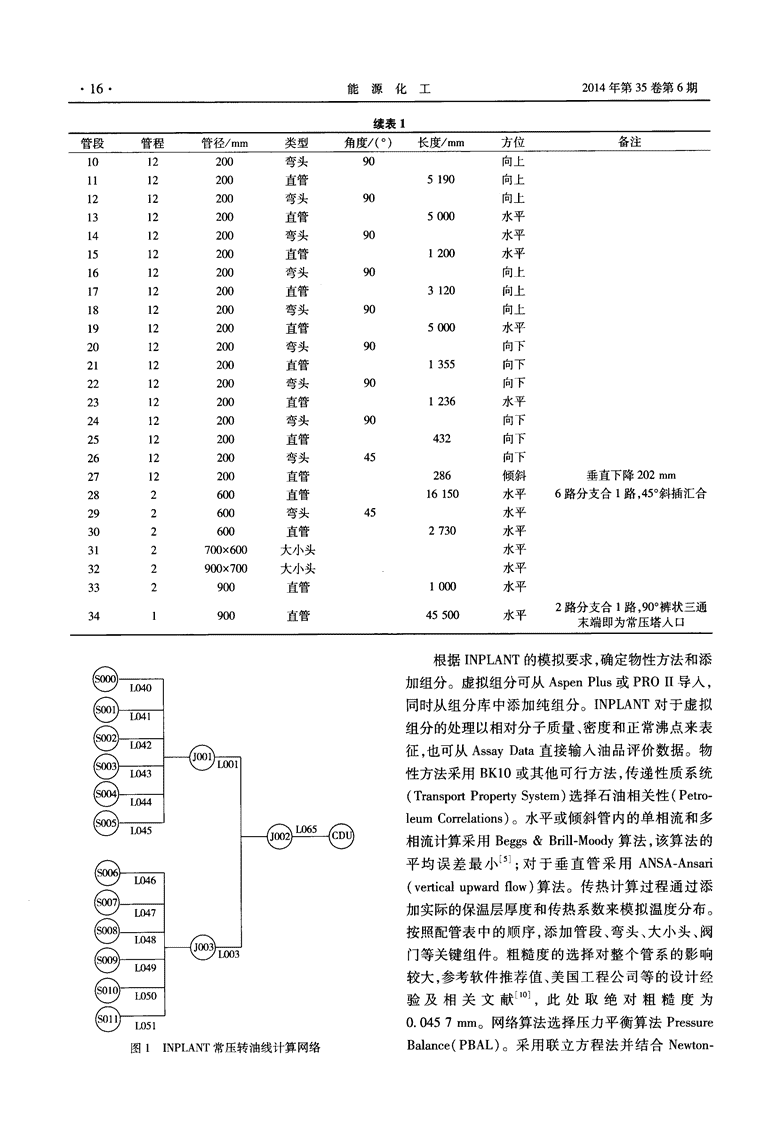

·16·能源化工2014年第35卷第6期弯头直管弯头直管弯头直管弯头直管弯头直管弯头直管弯头直管弯头直管弯头直管弯头直管大小头直管45100045500向上水平向上水平向下水平向下倾斜垂直下降202mm水平6路分支合1路,45。斜插汇合水平水平2路茹孀瑞瑚图1INPLANT常压转油线计算网络根据INPLANT的模拟要求,确定物性方法和添加组分。虚拟组分可从AspenPlus或PROII导入,同时从组分库中添加纯组分。INPLANT对于虚拟组分的处理以相对分子质量、密度和正常沸点来表征,也可从AssayData直接输入油品评价数据。物性方法采用BKl0或其他可行方法,传递性质系统(TransportPropertySystem)选择石油相关性(Petro—leumCorrelations)。水平或倾斜管内的单相流和多相流计算采用Beggs&Brill—Moody算法,该算法的平均误差最小∞o;对于垂直管采用ANSA—Ansari(verticalupwardflow)算法。传热计算过程通过添加实际的保温层厚度和传热系数来模拟温度分布。按照配管表中的顺序,添加管段、弯头、大小头、阀门等关键组件。粗糙度的选择对整个管系的影响较大,参考软件推荐值、美国工程公司等的设计经验及相关文献。1⋯,此处取绝对粗糙度为0.0457mm。网络算法选择压力平衡算法PressureBalance(PBAL)。采用联立方程法并结合Newton.啪咖瑚m咖l萎猫至!狮坝珊一懒抛猫一一∞如∞叩蚰∞笛∞∞∞∞∞∞∞∞∞∞∞∞∞∞∞∞姗∞舳;蓦;耄炳灯啪瑚枷姗姗姗姗姗姗姗瑚姗姗姗瑚瑚瑚姗姗咖㈣伽蜥M咖7》屹屹坦屹他挖挖他屹心陀他屹屹他坦抡他22●m¨屹BM坫M"他挎加扒挖筋M笛拍打勰凹如”勉弘舛

昌兴文等INPLANT在常减压转油线水力学计算中的应用·17·Raphson算法和矩阵求解器算法对整个管网进行压力和流量平衡计算。以L042作为12路分支中的代表,分析过渡段中流体的操作状态。INPLANT常压转油线过渡段分支压力分布见图2。图2表明流体流动过程中压力沿轴向降低。过渡段由垂直管、弯头、大小头和水平管等组成,压降可以分为摩擦压降、重力压降和加速压降。流体在弯管中发生方向变化产生的压降包括在摩擦压降中,垂直管中主要产生的是重力压降,由于转油线内气相本身是可压缩流体,气相体积分数变化产生的加速压降也是过渡段压降的重要组成一o。山茎穴趟图2INPLANT常压转油线过渡段分支压力分布同样以L042为代表,分析油气在转油线内的温度变化,见图3。图3中的下线为环境温度,此处设定为35℃,环境温度会对传热计算产生影响。图中上线为管线内轴向温度变化,当压力降低后,气液两相就要在新的低压下重新进行相平衡,液相中的轻组分汽化进入气相中,造成气液两相组成的变化,由于转油线内接近绝热过程,这部分轻组分的汽化潜热只能由油气本身获得,必然造成油气温度降低。由图2、图3可见:温度变化趋势与压力趋势基本一致,都是沿转油线轴向逐渐降低。400350一越300赠50O5101520253035距燃烧炉人口距离/m图3INPLANT常压转油线过渡段分支温度分布图表2为由INPALNT生成的持液量、流速和流型分布报告(与前面的压力分布曲线和温度分布曲线相对应,过渡段分支管的每一个管件和管段均列于表2中)。在过渡段,随着压力的降低,油气的密度减小,气体体积流率增加,因此流速呈现增加趋势。流体最大马赫数0.22,尚未达到0.6—0.7¨1。。IN.PLNAT采用Taitel-Dukler—Bamea流型图判断管线内两相流的流态。表2转油线过渡段分支持液量、流速和流型分布报告∞弧弱弘匏如勰拍M娩加

·18·能源化工2014年第35卷第6期由表2可见:流体处于环状流(ANNU),各分支管的累计持液量为0.0814m3。同理,其他管段的压力、温度和流型也可从报告中直接读出。其中6流。整体来看,转油线设计是比较合理的。2.2模拟结果与工业数据对比表3为INPLANT模拟值与工业数据的对比。合1支路的末端管段处于层流,而低速段处于环状其中,相对误差=(模拟值-N量值)/N量值。表3转油线软件模拟结果与工业数据对比由表3可见:采用INPLANT计算得到的常压转油线人口、低速段人口以及转油线出口的压力、温度与工业测量数据基本一致,证实INPALNT用于转油线工艺设计计算的可行性。其中转油线总压降的模拟值为0.125MPa,工业值为0.131MPa,与工业值的相对误差为一4.6%。产生误差的原因是在计算过程中,确定弯头、大小头或阀门的当量长度时会引入误差。另外,管道的粗糙度与实际管道存在差异。全转油线温降模拟值为5.2℃,而工业值为5.4℃,两者相对误差为一3.7%。总体来看,利用该软件进行常压转油线计算的误差可以控制在5%,准确度较高。3结论通过对工程实例计算结果分析,以及对软件功能分析,发现利用INPALNT软件对变温、变压和变速的常压转油线进行过程模拟,可以得到转油线内压力、温度、流速和持液量各截面的变化规律,可以方便地计算得到加热炉出口到蒸馏塔人口的压降和温降。通过与工业测量数据的对比,表明其模拟结果的准确性,有利于进行转油线的优化设计。参考文献:[1]都基环,宫雪.常减压蒸馏装置转油线管道设计[J].化学工业与工程技术,2010,31(1):58-60.[2]徐培泽,叶子龙,顾海明.常减压装置减压转油线的改造[J].金陵石油化工,1996(3):33—37.[3]王桂华.大型常减压蒸馏装置的减压转油线设计[J].炼油技术与工程,2009,39(5):47—50.『4]KOHOUTEKJ,ZACHOVALJ,ODSTRCILM,eta1.,Solvingpracticalindustrialproblemsintwo--phasemulti-·componentmixtureflow—criticalvelocity[J],HeatTransferEn百neenng,2001,22:32—24.[5]肖家治,李发永,王万里,等.转油线工艺设计方法的研究[J].石油大学学报(自然科学版),1996,20(2):90--92.[6]韩艳萍.转油线内两相流流型的研究与分体式转油线开发[D].青岛:中国石油大学(华东),2006.[7]贺敏.焦化转油线工艺软件开发与结构优化[D].青岛:中国石油大学(华东),2009.[8]秦娅,李鑫钢,姜斌,等.闪蒸二相流模型在减压转油线改造中的应用[J].化学工程,2010,38(3):26—29.[9]秦娅.转油线气液两相流动特性模拟及结构[D].天津:天津大学,2009.[10]陈凤,余汉成,孙在蓉,等.管道内壁粗糙度的确定[J].天然气与石油,2007,25(6):8-10.[11]孙久茂.低速减压转油线工艺设计探讨[J].油气综合利用工程,1993(3):27—30.'

您可能关注的文档

- 《水力学基本知识》PPT课件.ppt

- 天津农学院水利系水力学.ppt

- 川大学水力学课件(第七章水跃).ppt

- 水力学课件-3.4恒定流动的连续方程.ppt

- 高压蒸汽管网的水力学计算及吹扫参数确定.pdf

- 中间包钢水安全液位水力学模型研究.pdf

- 水力学 第11章渗流.ppt

- 水力学计算公式.ppt

- 水力学试验的创新之作——葛洲坝二江泄水闸分区调度运行.pdf

- 从岩石水力学观点探讨水库诱发地震机理.pdf

- 水力学-第五章 明渠均匀流.ppt

- 水力学课后复习习题详解.ppt

- 水力学第9章-堰流及闸孔出流-2015.ppt

- 2012热工水力学课程设计讲解.pdf

- 计算水力学基础.doc

- 绪论第二章水力学基础.ppt

- 农田水力学课程设计.doc

- 水力学基本概念.doc