- 389.04 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

'铝中间合金化学分析方法第2部分:锰含量的测定高碘酸钾分光光度法编制说明北京有色金属研究总院2011年8月

编制说明1工作简况(包括任务来源、协作单位、主要工作过程)1.1任务来源根据全国有色金属标准化技术委员会2009年标准制(修)定计划,2010年6月29日~7月2日于安徽省黄山市召开了《铝中间合金化学分析方法》有色金属行业标准任务落实会,根据会议纪要安排,由国家轻金属质量监督检验中心负责YS/TXXX.2-201X《铝中间合金化学分析方法第2部分:锰含量的测定高碘酸钾分光光度法》由北京有色金属研究总院,东北轻合金有限责任公司,辽宁忠旺集团有限公司起草。本部分主要起草人:刘冰心、李娜、童坚。本部分主要验证人:李文志、张红霞、曹阳、孙明杰。1.2起草单位情况国家有色金属及电子材料分析测试中心于1983年6月由原国家科委批准成立,是十四个国家级分析测试中心之一。中心拥有雄厚的技术力量,先进的仪器,齐全的分析方法,以及与国际接轨的质量管理体系(ISO/IEC17025),是国家有色金属及电子材料的权威检测机构,同时是国家分析测试标准的主要起草单位。中心拥有先进的大型分析测试仪器四十台套,包括:一百万伏超高压电子显微镜(国内唯一)、高分辨电子显微镜、数字金相显微镜、X射线衍射仪、万能材料试验机、等离子质谱仪、等离子发射光谱仪、火花直读光谱仪、X射线荧光光谱仪、离子色谱仪、石墨炉原子吸收光谱仪、氢分析仪、氧氮测定仪、碳硫测定仪等等。1.3主要工作过程和工作内容2010年7月全国轻金属标准化技术委员会在黄山召开了任务落实会,根据会上的讨论,形成征求意见稿,之后广泛征求相关单位意见,再根据各单位意见形成预审稿,于2011年7月九江召开审定会。1.3.1制定编审原则⑴以满足我国铝行业的实际生产和使用的需要为原则。提高标准的适用性。⑵以与实际相结合为原则,提高标准的可操作性。⑶充分考虑国家法律、安全、卫生、环保法规的要求。⑷完全按照GB/T1.1-2000《标准化工作导则第1部分:标准的结构和编写规则》、GB/T1.4-2001《标准化工作导则第4部分:化学分析方法》的要求对本部分进行了编写。1.3.2编制过程⑴申报单位计划。⑵组建起草小组。⑶先进行调研工作,向轻标委秘书处提交立项论证报告,送交年会讨论。⑷形成草案稿。⑸2010年6月全国轻金属标准化技术委员会在黄山召开了任务落实会,本单位接受下达起草YS/TXXX.2-201X《铝中间合金化学分析方法第2部分:锰含量的测定高碘酸钾分光光度法》的任务;确定了标准编审原则;同时对草案稿进行讨论。(6)由草案稿形成了征求意见稿。⑺通过广泛征求意见,归纳总结各条意见形成审定稿。2标准的主要内容标准由八个部分组成:范围、方法提要、试剂、试样、分析步骤、分析结果的计算、精密度、质量控制与保证。3试验报告

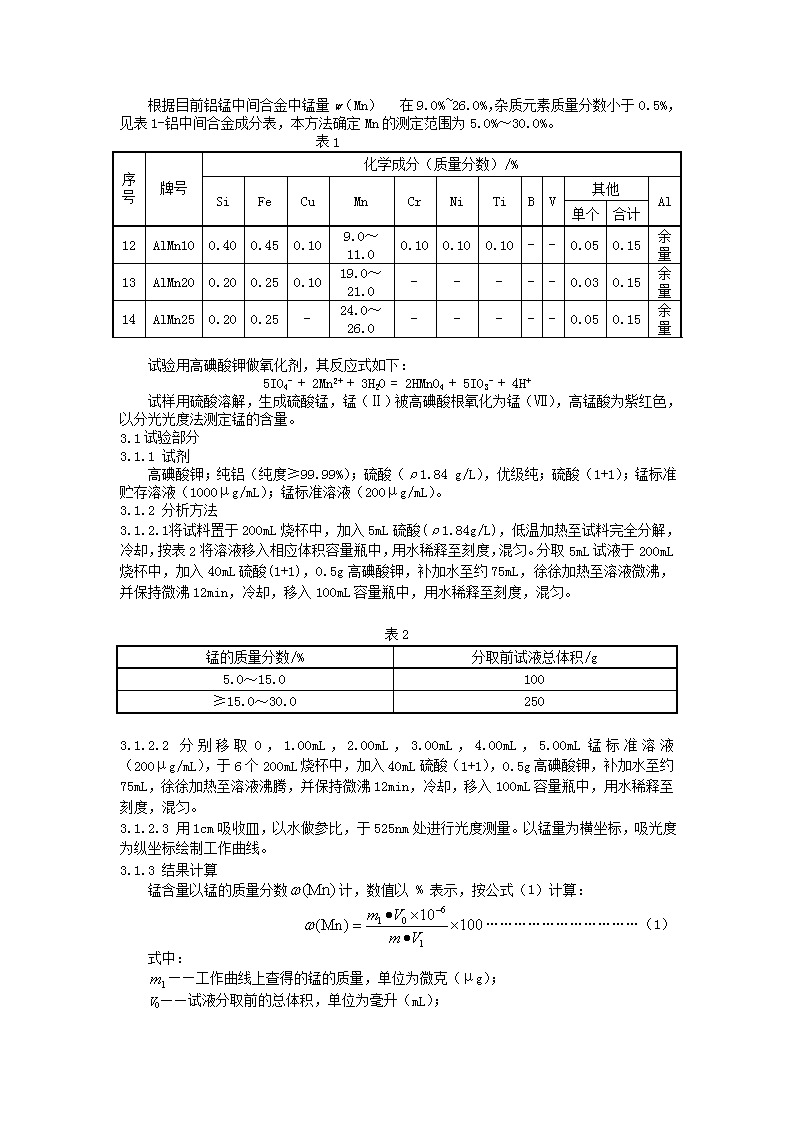

根据目前铝锰中间合金中锰量w(Mn)在9.0%~26.0%,杂质元素质量分数小于0.5%,见表1-铝中间合金成分表,本方法确定Mn的测定范围为5.0%~30.0%。表1序号牌号化学成分(质量分数)/%SiFeCuMnCrNiTiBV其他Al单个合计12AlMn100.400.450.109.0~11.00.100.100.10--0.050.15余量13AlMn200.200.250.1019.0~21.0-----0.030.15余量14AlMn250.200.25-24.0~26.0-----0.050.15余量试验用高碘酸钾做氧化剂,其反应式如下:5IO4-+2Mn2++3H2O=2HMnO4+5IO3-+4H+试样用硫酸溶解,生成硫酸锰,锰(Ⅱ)被高碘酸根氧化为锰(Ⅶ),高锰酸为紫红色,以分光光度法测定锰的含量。3.1试验部分3.1.1试剂高碘酸钾;纯铝(纯度≥99.99%);硫酸(ρ1.84g/L),优级纯;硫酸(1+1);锰标准贮存溶液(1000μg/mL);锰标准溶液(200μg/mL)。3.1.2分析方法3.1.2.1将试料置于200mL烧杯中,加入5mL硫酸(ρ1.84g/L),低温加热至试料完全分解,冷却,按表2将溶液移入相应体积容量瓶中,用水稀释至刻度,混匀。分取5mL试液于200mL烧杯中,加入40mL硫酸(1+1),0.5g高碘酸钾,补加水至约75mL,徐徐加热至溶液微沸,并保持微沸12min,冷却,移入100mL容量瓶中,用水稀释至刻度,混匀。表2锰的质量分数/%分取前试液总体积/g5.0~15.0100≥15.0~30.02503.1.2.2分别移取0,1.00mL,2.00mL,3.00mL,4.00mL,5.00mL锰标准溶液(200μg/mL),于6个200mL烧杯中,加入40mL硫酸(1+1),0.5g高碘酸钾,补加水至约75mL,徐徐加热至溶液沸腾,并保持微沸12min,冷却,移入100mL容量瓶中,用水稀释至刻度,混匀。3.1.2.3用1cm吸收皿,以水做参比,于525nm处进行光度测量。以锰量为横坐标,吸光度为纵坐标绘制工作曲线。3.1.3结果计算锰含量以锰的质量分数计,数值以%表示,按公式(1)计算:……………………………(1)式中:——工作曲线上查得的锰的质量,单位为微克(μg);V0——试液分取前的总体积,单位为毫升(mL);

——试料的质量,单位为克(g);V1——试液的分取体积,单位为毫升(mL)。计算结果表示到小数点后2位。3.2结果与讨论3.2.1高锰酸吸收曲线移取700μg锰于200mL烧杯中,加入40mL硫酸(1+1),0.5g高碘酸钾,补加水至约75mL,徐徐加热至溶液沸腾,并保持微沸12min,流水冷却,移入100mL容量瓶中,用水稀释至刻度,混匀,进行光度测量。用1cm吸收皿,以水做参比,在400nm~约750nm进行波长扫描,得到高锰酸吸收曲线,如图1,最大吸收峰在525nm处。图1.高锰酸吸收曲线3.2.2显色溶液放置时间与吸光度的关系进行显色时间的条件试验,结果如图2,高锰酸根稳定时间大于48h。图2.显色稳定性试验

3.2.3高碘酸用量的影响由图3可以看出高碘酸钾用量在0.2g~1g之间吸光度有一个稳定的平台,太少或太多均引起吸光度降低。显色溶液体积为100mL时选择高碘酸钾加入量为0.5g。图3.高碘酸钾用量试验3.2.4硫酸酸度的影响移取700μg锰标准溶液于200mL烧杯中,加入XmL硫酸(1+1),0.5g高碘酸钾,补加水至约75mL,徐徐加热至溶液沸腾,并保持微沸12min,流水冷却,移入100mL容量瓶中,用水稀释至刻度,混匀,进行光度测量。由图4可以看出硫酸加入量在10mL以上时,吸光度可以获得一个稳定的平台,为操作方便,选择硫酸加入量为20mL。图4硫酸酸度的影响

3.2.5煮沸时间的影响。移取700μg锰标准溶液于200mL烧杯中,加入20mL硫酸(1+1),0.5g高碘酸钾,补加水至约75mL,徐徐加热至溶液沸腾,并保持微沸Xmin,冷却,移入100mL容量瓶中,用水稀释至刻度,混匀,进行光度测量。由图5可以看出煮沸时间小于8min时,锰(II)没有完全氧化到(VII),煮沸时间太长(大于15min),会引起高锰酸根的分解,因而吸光度下降,本试验选择煮沸时间为12min。图5.煮沸时间的影响3.2.6铝基体的影响分别移取两个系列的0,0.40mL,0.80mL,1.20mL,1.60mL,2.00mL锰标准贮存溶液(1000μg/mL),于12个200mL烧杯中,并于其中一个系列的6个烧杯中分别加入0.1g纯铝(纯度≥99.99%),所有烧杯都依次加入40mL硫酸(1+1),0.5g高碘酸钾,补加水至约75mL,徐徐加热至溶液沸腾,并保持微沸12min,冷却,移入100mL容量瓶中,用水稀释至刻度,混匀。用1cm吸收皿,以水做参比,于525nm处进行光度测量。比较加入0.1g铝基底锰工作曲线与不加铝基底的锰工作曲线斜率。如图6试验表明铝对锰标准工作曲线斜率无影响。图6.铝基体影响

3.2.7精密度试验3.2.7.1试验方法1#:称取0.1g纯铝(1.2)11份,分别置于200mL烧杯中,加入5mL锰标准贮存溶液(1.5)。以下按3.1.2.1~3.1.2.3操作。2#:称取0.1g铝中间合金11份,分别置于200mL烧杯中,加入15mL锰标准贮存溶液(1.5)。以下按3.1.2.1~3.1.2.3操作。3#:称取0.060g纯铝11份,分别置于200mL烧杯中,加入铝锰剂(其中锰含量为75%)0.0400g,以下按3.1.2.1~3.1.2.3操作。3.2.7.2精密度数据见表3。表3精密度数据Mn1#2#3#15.0115.2829.0225.0315.2529.5035.1015.4229.4945.0215.1530.4554.9815.4730.3364.9715.3529.4975.0515.1829.7385.0315.2629.1195.0115.3229.27105.0215.4530.08115.0315.2129.94平均值average5.0215.3029.25重复性标准差Sr0.0340.110.48重复性限2.8Sr0.100.311.34相对标准偏差RSD0.680.721.643.3验证结果

标准复验单位(东北轻合金有限责任公司)对试验报告进行了完全复验,重点进行了加标回收试验和样品精密度试验,完全同意试验报告中各项条件试验的结论。经过修改按照分析方法,对铝中间合金进行同样的3个合成样品分析,测定结果见表4。表4Mn1#2#3#15.0415.2029.0225.0015.1230.0034.9615.5230.4045.0415.2830.5054.9614.7229.3065.0014.9630.2075.0015.1229.9084.9615.0429.9094.9614.8830.40104.9615.5230.50115.0415.2829.80平均值average4.9915.1530.03重复性标准差Sr0.0350.250.42重复性限2.8Sr0.100.701.18相对标准偏差RSD0.701.651.40复核单位(辽宁东旺)按照分析方法测定的结果见表4。表5Mn1#2#3#14.9215.0729.8525.1214.9630.3534.9515.0029.8544.9415.1329.7554.9314.9030.0065.0715.1329.1575.0215.4829.4084.9615.2828.9594.9314.7629.65105.0615.1529.75114.9614.7929.68平均值average4.9915.0629.67重复性标准差Sr0.070.210.39重复性限2.8Sr0.190.591.09相对标准偏差RSD1.401.391.314建议按照GB/T1.1—2009《标准化工作导则第1部分标准的结构和编写》和GB/T20001.4—2001《标准编写规则第4部分化学分析方法》的要求,对本部分进行了编写。

建议颁布本部分为有色金属行业标准;建议本部分为推荐性有色金属行业标准。5预期效果随着铝及铝合金生产技术的进步和使用范围的不断扩大,已广泛用于航天、航空、建筑等各个领域,是重要金属材料之一,铝中间合金也被广泛应用于铝合金的生产之中,其种类和牌号也越来越多,目前,国内外分析标准中尚无铝中间合金的测定方法。在日常分析中,各单位通常采用自己的企业标准,没有统一方法。行业标准《铝中间合金化学分析方法》,将成为铝中间合金化学分析方面的基础标准,规范、统一铝中间合金各主元素测定方法,使得铝及铝合金化学分析事业更加有序地发展,更加标准化,更加与国际接轨,为中国铝业的持续、健康、快速发展服务。2011年8月'

您可能关注的文档

- 二氧化氮的分析监测方法盐酸萘乙二胺分光光度法

- 探析分光光度法测定水中叶绿素a方法改进

- 食品安全系列——蒸气发生原子吸收分光光度法准确 ….doc

- 原子吸收分光光度法在食品中的应用

- 实验二荧光分光光度法测定富里酸

- 实验四紫外分光光度法测定水中磺基水杨酸的含量

- 红外分光光度法二部检验标准操作规程

- 分光光度法中误差减免的措施

- 分光光度法测定总氮的实验研究

- 铝中间合金化学分析方法第2部分 锰含量的测定高碘酸钾分光光度法

- 石墨原子吸收分光光度法测定水中总镉含量的研究

- 丁基黄原酸的测定紫外分光光度法

- 铬的测定 火焰原子吸收分光光度法

- 铊的测定 石墨炉原子吸收分光光度法

- YB∕T 159.4-2015 钛精矿(岩矿)磷含量的测定 铋磷钼蓝分光光度法

- 关于分光光度法测定水质中总铬的研究

- 分光光度法测定痕量锌的方法研究毕业

- 紫外可见分光光度法试地的题目