- 740.00 KB

- 31页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

'水力学基本概念及成品油管道顺序输送基础(调控中心运行调度培训版本)2009-07-01

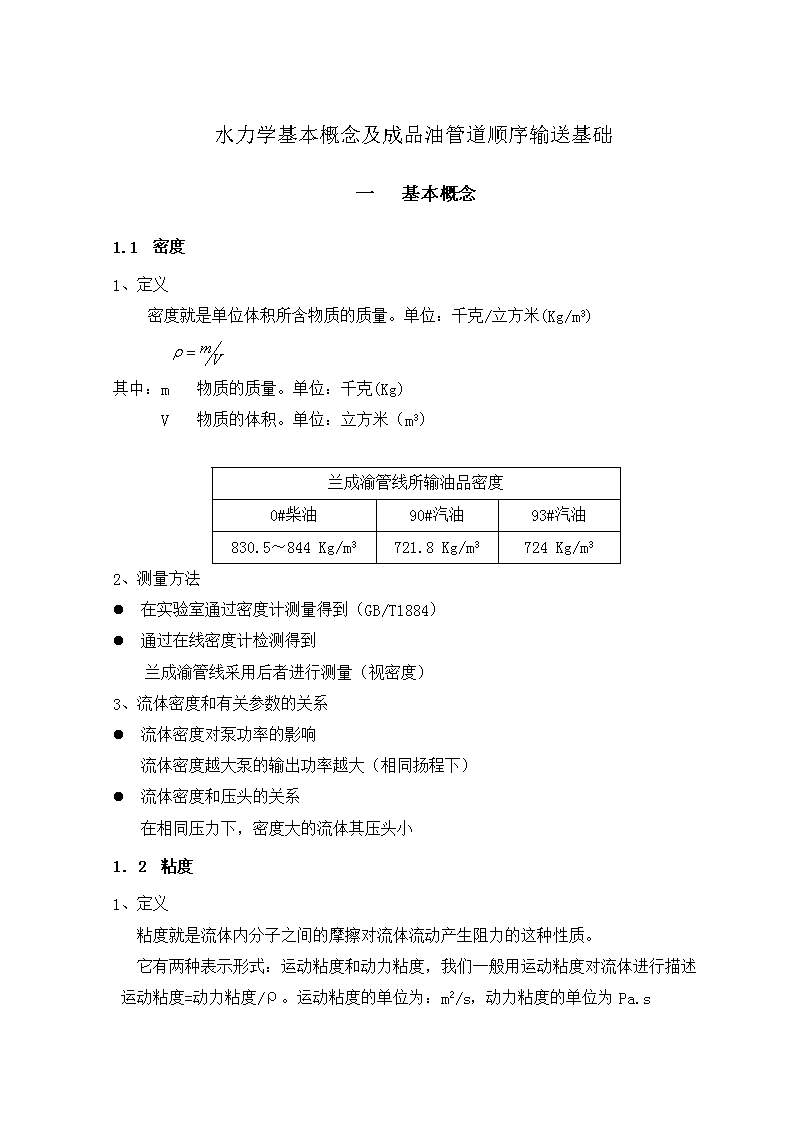

水力学基本概念及成品油管道顺序输送基础一基本概念1.1密度1、定义密度就是单位体积所含物质的质量。单位:千克/立方米(Kg/m3)其中:m物质的质量。单位:千克(Kg)V物质的体积。单位:立方米(m3)兰成渝管线所输油品密度0#柴油90#汽油93#汽油830.5~844Kg/m3721.8Kg/m3724Kg/m32、测量方法l在实验室通过密度计测量得到(GB/T1884)l通过在线密度计检测得到兰成渝管线采用后者进行测量(视密度)3、流体密度和有关参数的关系l流体密度对泵功率的影响流体密度越大泵的输出功率越大(相同扬程下)l流体密度和压头的关系在相同压力下,密度大的流体其压头小1.2粘度1、定义粘度就是流体内分子之间的摩擦对流体流动产生阻力的这种性质。它有两种表示形式:运动粘度和动力粘度,我们一般用运动粘度对流体进行描述运动粘度=动力粘度/ρ。运动粘度的单位为:m2/s,动力粘度的单位为Pa.s

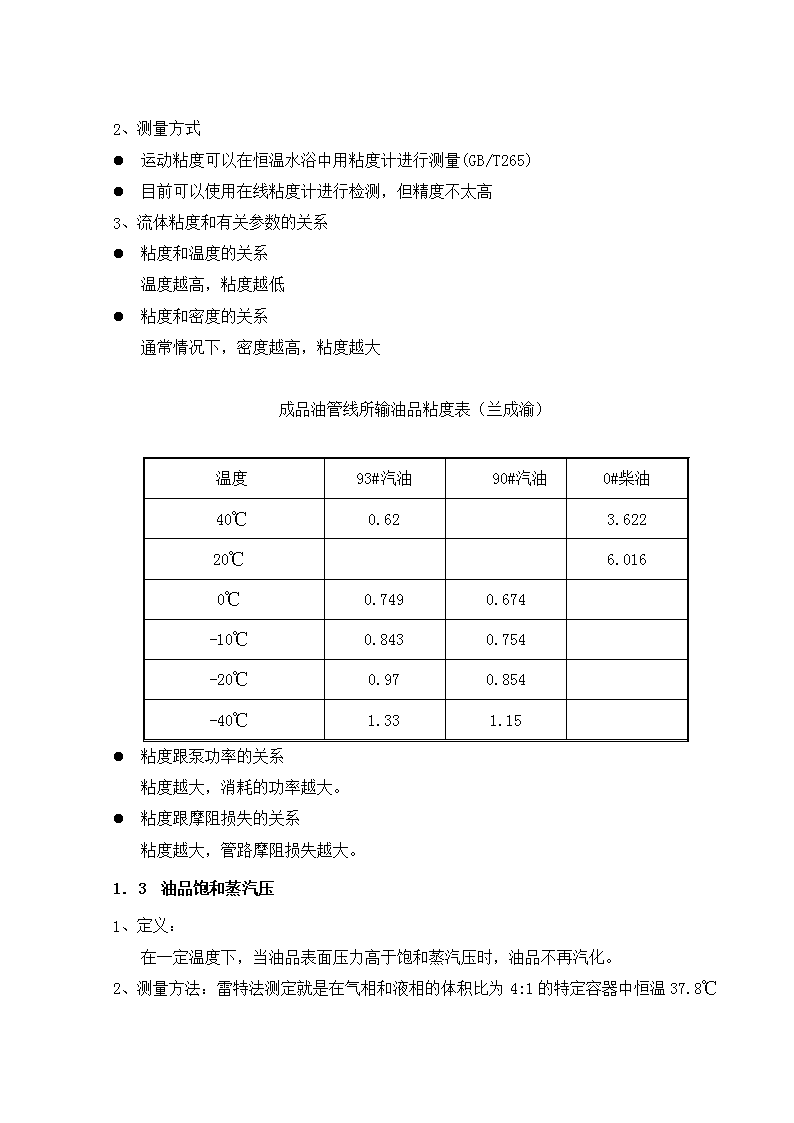

2、测量方式l运动粘度可以在恒温水浴中用粘度计进行测量(GB/T265)l目前可以使用在线粘度计进行检测,但精度不太高3、流体粘度和有关参数的关系l粘度和温度的关系温度越高,粘度越低l粘度和密度的关系通常情况下,密度越高,粘度越大成品油管线所输油品粘度表(兰成渝)温度93#汽油90#汽油0#柴油40℃0.623.62220℃6.0160℃0.7490.674-10℃0.8430.754-20℃0.970.854-40℃1.331.15l粘度跟泵功率的关系粘度越大,消耗的功率越大。l粘度跟摩阻损失的关系粘度越大,管路摩阻损失越大。1.3油品饱和蒸汽压1、定义:在一定温度下,当油品表面压力高于饱和蒸汽压时,油品不再汽化。2、测量方法:雷特法测定就是在气相和液相的体积比为4:1的特定容器中恒温37.8℃

测定.3、蒸汽压在输油过程中的影响l油品蒸汽压对泵汽蚀的影响油品蒸汽压越高,泵越容易发生汽蚀。l油品蒸汽压对液柱分离的影响油品蒸汽压越高,管线越容易发生液柱分离。1.4压力定义:单位面积所承受的力。常用P表示,单位:Pa(牛顿/平方米)P=F/A压力有绝对压力和表压之分,绝对压力=大气压+表压。1.5静压定义:静止液体内部某一点处的压力即为该点静压。单位:Pa(牛顿/平方米)1.6动压定义:流动液体在某一点处的压力即为该点动压。单位:Pa(牛顿/平方米)1.7压头定义:压头是液体所具有的压力能和位置势能转换成的液柱高度。单位:m液柱1.8雷诺数雷诺数是液流中惯性力与粘滞力之比。式中:ν—油品的运动粘度,m2/sQ—油品的体积流量,m3/sV—油品流速,m/sRe比较小时,粘滞力起主要作用,Re大时,惯性损失起主要作用。

1.9泵扬程定义:单位质量的流体经过泵以后所获得的能量,通常用H表示。泵扬程和过泵流量之间的关系可用泵特性曲线描述,见下图:图1-1泵特性曲线理论上泵的扬程与输送的介质无关,只与泵的结构尺寸及泵的转速有关,工程上扬程与输送介质是有关系的,这一点在2.2中有详细描述。①泵流量、扬程、功率跟泵的转速关系如下:②泵流量、扬程、功率跟泵的叶轮直径关系如下:

1.10泵的允许汽蚀余量在额定排量下,为保证泵的正常工作,在泵的入口处液体必须具有的、高于其蒸汽压力的能量,以克服泵入口处的内部损失,这部分能量我们称之为泵的允许汽蚀余量(NPSH)。故其数值主要决定于泵的结构。泵入口处绝对压力与汽蚀余量Δh的关系为式中:Pr—泵入口处液体的绝对压力,Paρ—所输液体的密度,kg/m3V—泵入口处液体的平均流速,m/sPυ—所输液体在该处的蒸汽压,Pa1.11水击管线中的液流突然变速必然引起管中压力的突然升高或降低,速度变化过程越快,则瞬时升降的压力就越大,这种压力瞬变现象称为水击。水击现象中产生的瞬时压力叫水击压力,它的大小与速度变化过程的快慢及流动质量和动量的大小有关,轻微时只表现为噪音和振动,严重时能使管线破裂。1.12管材屈服极限API—美国石油学会技术标准X--表示管材强度等级,如X52表示管材的最小屈服应力为52kpsi,X60表示管材的最小屈服应力为60kpsi。管线的最大允许操作压力与管材的最小屈服应力的关系如下:式中:S—最小屈服应力t—管壁厚度D—管子外径F—地域系数(API标准:一类地区F=0.8,二类地区F=0.72)E—焊接系数(一般取1)

1.13摩阻损失定义:油品沿管路流动过程中的摩擦及撞击产生的能量损失。摩阻损失包括沿程摩阻和局部摩阻。沿程摩阻就是油流通过直管段所产生的摩阻损失hl;局部摩阻就是油流通过各种阀件、管件所产生的摩阻损失hζ。长输管道站间管路的摩阻损失主要是沿程摩阻,局部摩阻只占1%-2%。我们可以在计算用管线的当量长度代替摩阻计算公式中的实际管长,考虑管线中的局部摩阻,摩阻计算在后面的成品油管道有关计算部分详细说明。1.14管道纵断面图和水力坡降线1、管道纵断面图在直角坐标上表示管道长度与沿线高程变化的图形称为管道纵断面图,如下图所示。其横坐标表示管道的实际长度,纵坐标为线路的海拔高程。但需注意,纵断面图上的起伏情况与管道的实际地形并不相同,图上的曲线不是管道的实际长,水平线才是实长。图1-2管道纵断面图(绿线)2、水力坡降线管道的水力坡降就是单位长度管道的摩阻损失。我们通常用i表示,计算公式如下:式中(通常成品油管线都运行在紊流的水力光滑区,故β=0.0246,m=0.25):Q管线的输量(m3/s)υ油品的运动粘度(m2/s)d管线的内径(m)

在纵断面图上,管线的水力坡降线是管内流体的总压头(忽略动能头)沿管线长度的变化曲线。等温输油管道的水力坡降线是斜率为i的直线。如果影响水力坡降的因素(流量、粘度、管径)之一发生了变化,水力坡降线的斜率就会改变。水力坡降线表示管线的水力状态,表明泵的扬程和油品流动产生的摩阻损失之间的关系。简单来讲,水力坡降线是管线能量平衡的几何表示,也可以用图形表示如下:里程压头高程图1-3总压头、水力坡降线和管线总断面图之间的关系1)管径、流量和油品特性的变化对水力坡降线的影响。Ø管径变小,水力坡降线变陡;管径变大,水力坡降线变平缓。Ø流量变大,水力坡降线变陡;流量变小,水力坡降线变平缓。Ø粘度变大,水力坡降线变陡;粘度变小,水力坡降线变平缓。2)成品油流量、粘度的变化对管线运行的影响。流量的变化、批次和批次界面过泵对管道的稳态运行有着很大的影响。因此运行人员必须了解所输送油品的密度和粘度,时刻关注水力坡降线的变化,维持管线的稳态运行。

图1-4不同介质、不同流量,经过不同管径的管段时的水力坡降线1)掌握压头、压力和密度之间的关系。2)如果所输油品的密度发生变化,过泵后的压差也随之变化。(扬程不变)重油换轻油,压差变大;轻油换重油,压差变小。1.15翻越点和关键点①定义:液流流过此点后,可以自流至终点的点叫翻越点。翻越点一定是管线高点,但管线最高点不一定是翻越点。翻越点用几何图形表示为水力坡降线和管道纵断面图的交点(在给定流量下)。②定义:两站之间限制最大流量的点叫关键点。1.16充装和泄流①定义:当流量不平衡且当上游的流量比下游的流量高时,管线就处于充装状态。一条管线处于充装状态时,下游的压力将增加。②定义:当流量不平衡且当下游的流量比上游的流量高时,管线就处于泄流状态。一条管线处于泄流状态时,下游的压力将减小。

1.17批次界面定义:批次界面是指两个批次首尾相交的区域,且在该区域内产生混油。每个批次的密度和粘度都不相同,多个批次和批次界面沿管线流动使管线的流量发生很大的变化。油品的密度和粘度对管线的运行有着很重大的影响。密度影响着压差,因为密度不同,相同高度的油品所产生的压力就不同。油品的粘度主要影响管线的摩阻。图1-5批次界面对水力坡降线的影响①批次界面过泵对管线运行的影响:对于给定的泵机组,在一定流量下泵的扬程保持恒定,但泵的出口压力却主要取决于所输送油品的密度。下面的公式用来计算压力(压头)和密度之间的关系。(P=ρgH)如果泵所输送的油品的密度发生改变,那么过泵后的压力也随之而变。②批次界面中的粘度变化对管线运行的影响:随着批次界面沿管线移动,管道的沿程摩阻也随之发生变化。两种油品的粘度差越大,管道沿程摩阻的变化也就越大。如果出站压力有调节余地,就要通过调整出站压力设定值来补偿管路沿程摩阻的变化。(如上图所示)

1.18液柱分离当管道受到减压波的作用,管内压力降至低于溶解气的饱和压力时,油品中的溶解气就会过饱和而逸出,在液体内形成许多小气泡。当压力进一步下降,低于液体的饱和蒸气压时,管内液体就会汽化,产生蒸汽。蒸汽与已形成的溶解气泡结合,形成较大的气团在管内上升。液体内气泡倾向于停留、聚集在管道高点或某些顶端的局部位置,形成较大的气泡区,而液体则在气泡的下面流过,如下图所示。这种情况称为液柱分离。图1-6油品在输送过程中发生液柱分离水力坡降线和管线的纵断面图相交(图1-7)时,就会发生液柱分离。液柱分离的本质就是管内压力低于该温度下油品的饱和蒸汽压,使油品汽化。因此,在管道的运行过程中,要通过仿真模拟,控制管道各点的压力使管道的水力坡降线不与纵断面图相交。图1-7批次顺序对液柱分离的影响1.19伯努利方程伯努利方程是能量守恒定律在流体力学上的一种表现形式。理想流体的伯努力方程为:

它表示理想流体的总的机械能(位能、压能和动能)守恒。实际流体的伯努力方程考虑流体流动的摩阻损失:上两式中,Z1,Z2为单位质量流体的位能,或称位置水头为单位质量流体的压能,或称压力水头为单位质量流体的动能,或称速度水头hf为流体流动的摩阻损失二顺序输送管道系统的工作特性2.1离心输油泵的工作特性离心输油泵的工作特性是指泵所输出的流量Q和泵提供的压头H之间的关系,可以用H=f(Q)之间的数学关系式或曲线来表示。2.1.1固定转速离心泵的工作特性在恒定的转速下,泵的扬程和排量之间的关系(H~Q)称为泵的工作特性。在长输管道中的应用中,近似用下式表示。(2-1)式中H-离心泵扬程,m液柱;Q-离心泵排量,m3/h;a,b-常数m-列宾宗公式中的液体流动指数,在水力光滑区m=0.25对于固定转速的离心泵机组,可以由实测的几组扬程、排量数据,通过最小二乘法回归得到特性方程中的系数a,b,在水力光滑区,实测结果与回归结果的误差一般小于2%.2.1.2叶轮直径变化后的泵特性根据离心泵的切割定律,叶轮直径变化后特性方程为:

(2-2)式中D0,D-变化前后的叶轮直径,mma,b-叶轮直径变化前,特性方程中常系数从方程(2-2)中可知,泵的叶轮直径发生变化,泵的特性也随之发生变化。叶轮的切割量不能太大,否则,切割定律失效,并使泵的效率明显降低。2.1.3调速泵的工作特性与改变泵的叶轮直径类似,改变离心泵的转速,同样改变其工作特性,进而改变泵的排量和扬程。转速变化后,泵的特性可由下式描述:(2-3)式中n0,n调速前后泵的转速,r/mina,b-对应转速n0时,特性方程中常系数兰成渝管道在临洮、成都和内江三个分输泵站设有调速泵,由德国西门子公司生产的变频电机驱动。调速范围1500~2970r/min,厂家建议最低转速2000r/min。2.1液体粘度对离心泵工作特性的影响离心泵输送输送的液体粘度增加时,泵内的流动状态就会发生改变,流经泵时的流动摩擦阻力损失增加,则泵的扬程和排量都要减小,泵的效率要降低。液体粘度增加时,泵的排量和扬程下降较缓慢,而效率下降较快。当运动粘度在20×10-6m2/s以内时,各项特性的变化较小,可以不用换算。当运动粘度大于20×10-6m2/s,泵的效率开始下降。兰成渝管线各站泵的特性在出厂时是用柴油标定的,而且输送的油品粘度没有大于20×10-6m2/s,因此不用泵特性换算。2.2管道的工作特性管道的工作特性系指管径、长度一定的某管道,输送性质一定的某种油品时,管道的压降H与流量Q之间的变化关系,可以用下式表示:

(2-4)式(2-4)中,第二项为管道的局部摩阻,它仅占总摩阻的很小一部分,因此可以忽略不计。可用图2-1的曲线来表示。Q紊流区层流区ZZ-ZQH图2-1管道特性曲线从式(2-4)可以看出,同一条管道,输送油品的粘度越大,截流越多,管道的特性曲线越陡;不同的管道,管径越小,管线越长,管道特性曲线越陡。对于变直径的管道,其总的特性曲线为各直径管道的特性曲线串联相加。2.1并联泵站的工作特性离心泵并联时,如果每台泵提供的扬程相同,则泵站的排量为所运行的泵的排量之和,N台离心泵并联运行时,泵站特性方程为(2-5)如果泵的特性不同,可根据离心泵并联组合的特点,先作出并联泵的组合特性曲线,可根据泵站的排量变化范围,确定泵站的特性曲线。

兰成渝管道干线在兰州首站,设有三台美国苏尔素定转速9级离心泵,型号MSD2,额定流量和扬程分别为420m3/h和1100m液柱(输送柴油时),额定电流178A。该泵的最小连续流量135m3/h。2.1串联泵站的工作特性离心泵串联时,通过每台泵的排量相同,均等于泵站排量;泵站的扬程等于各泵的扬程之和,其特性方程如下(2-6)N为离心泵的台数。对照式(2-6)可以得出,泵站特性方程的常系数为每台泵对应的系数的代数和。,(2-7)兰成渝管道干线在临洮、成都和内江设有串联泵站,临洮和成都为三台串联泵,内江为两台串联泵。临洮的三台串联泵中,一台为单级定速离心泵,型号为HSB,额定流量960m3/h,额定扬程200m,最小连续流量460m3/h,额定电流72A;两台为3级变速离心泵,型号MSD2,额定流量960m3/h,额定扬程450m,额定电流242A,最小连续流量420m3/h。成都的三台串联泵中,一台为3级定速离心泵,型号为MSD2,额定流量450m3/h,额定扬程350m,最小连续流量134m3/h,额定电流59A;两台为8级变速离心泵,型号MSD2,额定流量450m3/h,额定扬程950m,额定电流226A,最小连续流量134m3/h。内江的两台泵为8级变速离心泵,型号MSD2,额定流量420m3/h,额定扬程1010m,额定电流226A,最小连续流量137m3/h。2.2油品交替时管道系统工作点的变化顺序输送管道中,不同油品过泵时,由于其密度的差异,同样的输量下会引起泵出口压力的变化,从而会引起管道系统工作点的变化。这里假设管道交替输送柴油和汽油两种油品(因为在输送温度下,两种油品的粘度均在20×10-6m2/s以下,可以不对泵的特性进行换算),则输送柴油时泵的出口压力为:

(2-8)或:(2-9)输送汽油时泵的出口压力为(2-10)或:(2-11)式中,P0D,P0G――第一级运行输油主泵的入口压力ρD、ρG――柴油和汽油的密度ai、bi――i号泵的特性参数a、b――并联离心泵的特性参数,假设并联离心泵的的型号和类型相同n――站内串联的离心泵机组数交替输送汽油和柴油时,工作点的变化可用图2-2来近似表示。DGCDCG2341图2-2柴油和汽油交替过泵时,管道系统工作点的变化当管道输送汽油时,管道的工作点为1,输送柴油时,管道的工作点为3。泵站内油品交替时,泵的输油能力会突然变化,从而在管内引起瞬变流动过程。由于混油界面通过离心泵的时间很短,可以认为这种扰动是瞬间完成的,管道系统因这种扰动引起的瞬变时间也是很短的,因此,忽略这种瞬变过程的影响,近似的用图2-2来解释油品交替过泵后,管道系统水力特性的影响。

当柴油顶汽油时,站内离心泵机组内很快就被柴油充满,泵特性曲线由G变为D,而这时管线内仍为汽油,所以管道特性曲线仍为CG,此时系统的工作点由1变为2,即泵的排量和出口压力均突然升高。随着管内柴油长度的逐渐增加,管道特性曲线逐渐由CG向CD移动,直到管线内全部充满柴油,系统的工作点就稳定在点3。该过程表现为泵的排量逐渐减小,出口压力逐渐升高的渐变过程,变化所需的时间与管道的长度和泵的排量有关,一般在几小时到十几小时之间。当汽油顶柴油时,站内离心泵机组内很快就被汽油充满,泵特性曲线由D变为G,而这时管线内仍为汽油,所以管道特性曲线仍为CD,此时系统的工作点由3变为4,即泵的排量和出口压力均突然下降。随着管内汽油长度的逐渐增加,管道特性曲线逐渐由CD向移动,CG直到管线内全部充满汽油,系统的工作点就稳定在点1。因此,在两种油品交替输送的过程中,泵站的系统工作点将经历由点123和341的跃变渐变过程。2.1混油界面经过起伏地段时管线参数的变化顺序输送中,因不同油品的密度和粘度差异,在混油界面经过起伏地段时,会引起管线运行参数的波动,这种波动与其上下游的控制方式有关,当上游是出站压力控制,下游是进站背压控制时,波动表现为流量的上升和下降,当柴油推汽油时,混油界面经过上坡段,流量会逐渐下降,混油界面经过下坡段,流量会逐渐上升;当汽油推柴油时,情况则相反,混油界面经过上坡段,流量会逐渐上升,混油界面经过下坡段,流量会逐渐下降。当上游是出站流量控制,下游是进站背压控制时,波动表现为上游出站压力的上升和下降。当柴油推汽油时,混油界面经过上坡段,上游出站压力会逐渐上升,混油界面经过下坡段,上游出站压力会逐渐下降;当汽油推柴油时,混油界面经过上坡段,上游出站压力会逐渐下降,混油界面经过下坡段,上游出站压力会逐渐上升。在兰成渝管道中,这两种变化趋势主要表现在混油界面从兰州到成县之间,混油界面经过成县后管线的运行参数基本趋于稳定。混油界面经过各地段的运行参数变化趋势见表2-1、2-2、2-3、和2-4。

表2-1柴油推汽油运行参数和高点压力限制(兰州出站压力控制)汽油柴油界面位置流量变化PCV设定值高点压力限制兰州陇西成县广元营盘梁马家大山牛头山兰州-关山高点下降提高调整调整调整>=0.3>=1.35>=0.30关山高点-关山后低点上升降低调整调整调整>=0.3>=1.35>=0.50关山后低点-营盘梁高点下降提高调整调整调整>=0.3>=1.35>=0.50营盘梁高点-营盘梁后低点上升降低调整调整调整>=0.3>=1.35>=0.40营盘梁后低点-七家砚高点下降提高调整调整调整>=0.3>=1.5>=0.45七家砚高点-七家砚后低点上升降低调整调整调整>=0.3>=1.5>=0.45七家砚后低点-三县梁高点下降提高调整调整调整>=0.3>=1.5>=0.45三县梁高点-三县梁后低点上升降低调整调整调整>=0.3>=1.25>=0.45三县梁后低点-马家大山高点下降提高调整调整调整>=0.3>=1.25>=0.45马家大山高点-成县上升降低调整调整调整>=0.3>=1.50>=0.45油水界面经过化垭到牛头山,逐渐调整成县、广元的进站压力设定值>=0.3>=1.50>=0.45油水界面经过牛头山到广元,逐渐调整成县、广元的进站压力设定值>=0.3>=1.50>=0.45表2-2汽油推柴油运行参数和高点压力限制(兰州出站压力控制)汽油柴油界面位置流量变化PCV设定值高点压力限制兰州陇西成县广元营盘梁马家大山牛头山兰州-关山高点上升降低降低>=0.3>=1.5>=0.55关山高点-关山后低点下降提高>=0.3>=1.5>=0.55关山后低点-营盘梁高点上升降低>=0.3>=1.5>=0.55营盘梁高点-营盘梁后低点下降提高降低降低>=0.3>=1.5>=0.45营盘梁后低点-七家砚高点上升降低>=0.3>=1.5>=0.45七家砚高点-七家砚后低点下降提高降低降低>=0.3>=1.5>=0.45七家砚后低点-三县梁高点上升降低>=0.3>=1.5>=0.45三县梁高点-三县梁后低点下降提高降低降低>=0.3>=1.25>=0.45三县梁后低点-马家大山高点上升降低>=0.3>=1.25>=0.45马家大山高点-成县下降提高降低降低>=0.3>=1.50>=0.45油水界面经过化垭到牛头山,逐渐调整成县、广元的进站压力设定值>=0.3>=1.35>=0.50油水界面经过牛头山到广元,逐渐调整成县、广元的进站压力设定值>=0.3>=1.35>=0.50

表2-3柴油推汽油运行参数和高点压力限制(兰州出站流量控制)汽油柴油界面位置压力变化PCV设定值高点压力限制兰州陇西成县广元营盘梁马家大山牛头山兰州-关山高点上升降低降低>=0.3>=1.5>=0.55关山高点-关山后低点下降提高>=0.3>=1.5>=0.55关山后低点-营盘梁高点上升降低>=0.3>=1.5>=0.55营盘梁高点-营盘梁后低点下降提高降低降低>=0.3>=1.5>=0.45营盘梁后低点-七家砚高点上升降低>=0.3>=1.5>=0.45七家砚高点-七家砚后低点下降提高降低降低>=0.3>=1.5>=0.45七家砚后低点-三县梁高点上升降低>=0.3>=1.5>=0.45三县梁高点-三县梁后低点下降提高降低降低>=0.3>=1.25>=0.45三县梁后低点-马家大山高点上升降低>=0.3>=1.25>=0.45马家大山高点-成县下降提高降低降低>=0.3>=1.50>=0.45油水界面经过化垭到牛头山,逐渐调整成县、广元的进站压力设定值>=0.3>=1.35>=0.50油水界面经过牛头山到广元,逐渐调整成县、广元的进站压力设定值>=0.3>=1.35>=0.50表2-4汽油推柴油运行参数和高点压力限制(兰州出站流量控制)汽油柴油界面位置压力变化PCV设定值高点压力限制兰州陇西成县广元营盘梁马家大山牛头山兰州-关山高点下降提高调整调整调整>=0.3>=1.35>=0.30关山高点-关山后低点上升降低调整调整调整>=0.3>=1.35>=0.50关山后低点-营盘梁高点下降提高调整调整调整>=0.3>=1.35>=0.50营盘梁高点-营盘梁后低点上升降低调整调整调整>=0.3>=1.35>=0.40营盘梁后低点-七家砚高点下降提高调整调整调整>=0.3>=1.5>=0.45七家砚高点-七家砚后低点上升降低调整调整调整>=0.3>=1.5>=0.45七家砚后低点-三县梁高点下降提高调整调整调整>=0.3>=1.5>=0.45三县梁高点-三县梁后低点上升降低调整调整调整>=0.3>=1.25>=0.45三县梁后低点-马家大山高点下降提高调整调整调整>=0.3>=1.25>=0.45马家大山高点-成县上升降低调整调整调整>=0.3>=1.50>=0.45油水界面经过化垭到牛头山,逐渐调整成县、广元的进站压力设定值>=0.3>=1.50>=0.45油水界面经过牛头山到广元,逐渐调整成县、广元的进站压力设定值>=0.3>=1.50>=0.45

三混油及其处理3.1对流-扩散混油机理两种油品在管内顺序输送时,产生混油的因素主要有两个:一是管道横截面沿径向流速分布不均匀使后行油品呈楔形进入前行油品中;二是管道内流体沿管道径向、轴向造成的紊流扩散作用。紊流扩散过程破坏了楔形油头的分布,使混油段沿管子界面趋于均匀分布。对于紊流强度不大或层流流动的管内流体,横截面上油品的混合过程主要是分子扩散作用。层流流动时,管中心液体的流速比平均流速大一倍,后一种油品B会进入进入前一种油品A中行成楔形油头,如图3-1所示,在横截面上两种油品的分布很不均匀,中心部分B油的浓度很高。由于油品的密度差,这种楔形油头可能会偏离管中心,并随输送时间的延长而越来越长。图3-1层流状态时,混油示意图在浓度差的推动下,B油的分子将通过界面A油,这种分子的扩散使界面临近区域的A、B油浓度趋于均匀。不难看出,层流流态下,管道横截面上流速分布的不均匀是造成混油的主要原因。这种情况下的混油量比紊流状态下要大的多,这是顺序输送要求在较高流速下运行的主要原因。在紊流中,沿管道界面的流速分布比层流均匀,混油形成较少,紊流核心部分的最大局部流速随雷诺数的增大而接近平均流速,一般是平均流速的1.18~1.25倍。由于激烈的紊流扰动,使混油段各界面上油品的浓度较为均匀,观察不到楔形油头的存在(图3-2)。

图3-2紊流状态时,混油示意图在层流边层内,与层流流态类似,液层间流速的不均匀是造成混油的主要原因。试验表明,随雷诺数的增加,相对混油量(混油量与管容之比)开始很快下降,当雷诺数大于50000时,相对混油量随雷诺数的改变很小,可以认为,当雷诺数超过某一值时,层流边层的厚度极薄,紊流核心基本站住整个管道界面,这时紊流速度场内的局部流速不均匀、紊流脉动以及浓度差推动下,沿管长方向的分子扩散是造成混油的主要原因,统称为纵向紊流扩散。3.1顺序输送的初始混油在首站开始两种油品交替时,由于先开启后行油品的出罐阀门,在后行油品出罐阀门开启的过程中,逐渐关闭前行油品的出罐阀门,在这个交替的过程中,有短暂的时间,A、B两种油品会同时进入管道,形成初始混油,初始混油的大小取决于罐的切换速度和首站的输量。初始混油对短距离管道影响很大,对300km以上的管道影响不明显。3.2减少混油的措施为了减少混油,在顺序输送中可采取以下措施:①尽量提高管道的输量,避免小输量产生混油过多;②在输送过程中,尽量避免停输;③合理安排油品顺序,尽可能将密度和其他物理化学性质接近的油品安排在一起;④优化首站流程,缩短油品切换的时间,使油品切换过程中所产生的初始混油量减至最少;⑤提高检测元件的精度和流程切换的速度,及时进行油品切割;⑥从干线通过支线分输时,干线流速降低不超过30%;

①全线采用密闭输送流程,避免中间过程混油的增加;②通过调压控制管道流速,避免在下坡段产生不满流。3.1油品的界面检测和跟踪对于多种油品的顺序输送,正确地检测和跟踪混油界面并能及时进行油品分输和末站混油界面切割,是保证输送油品质量的关键。根据兰成渝管线的具体情况采用以下措施进行油品界面检测和界面跟踪3.4.1密度计检测跟踪根据顺序输油管道所输油品的密度进行混油界面检测和跟踪是最常用也是最有效的主要方法之一。在兰成渝管道的各分输(泵)站进站管线、末站的进站管线上安装高精度(可达万分之一)密度计,在线监测管内油品密度的变化,用于柴油和汽油界面的检测。利用密度计检测可有效地将汽、柴油的混油界面切割,能够在一定程度上保证油品的质量。3.4.2实时界面跟踪实时界面跟踪也可以称为在线仿真,它是通过管线的仿真模型与SCADA系统相结合,通过提取SCADA系统的实时运行数据,由管线的仿真模型来计算批次界面的位置,从而到达批次界面实时监测和跟踪。兰成渝管道的OASYS系统中,附带一套LMS(液体管理系统),就是一套在线仿真系统。通过对沿线的罐、干线超声波流量计、分输质量流量计以及管线本身的参数按照LMS的要求进行定义,建立兰成渝管道的实时仿真模型。根据输送计划填写操作票,然后根据实时运行参数(温度、压力、干线流量和分输流量)计算出批次界面的位置。目前这部分功能正处于调试阶段。3.4.3荧光剂跟踪由于90#汽油和93#汽油的密度难以区分,当90#汽油和93#汽油的混油界面长达几千米,密度梯度变化不大,因此用密度检测法无法检测90#汽油和93#汽油的混油界面。因此,在兰成渝管道中,拟采用在90#汽油和93#

汽油的界面中添加荧光剂的方法来检测混油界面。由于93#汽油的需求量较小,近期未采用管道输送,故首站只是预留了荧光剂注入接口,各分输(泵)站和重庆末站只是预留了荧光剂检测仪安装接口。当兰成渝管道输送93#汽油时,要在兰州首站设置荧光剂添加系统,当首站的90#汽油和93#汽油切换时,在油品界面注入一定剂量的荧光剂(不污染油品),随着油品界面的前进,荧光剂逐渐扩散;在各分输(泵)站和重庆末站的进站处安装在线荧光剂检测仪,通过检测荧光剂的浓度来判断油品界面。通过对在线荧光剂检测仪的检测结果的分析,准确地监测90#汽油和93#汽油的混油界面,完成对90#汽油和93#汽油混油界面的切割。3.1混油计算的经验公式混油计算公式采用奥斯汀(Austin)和柏尔弗莱(Palfrey)研究的混油计算经验公式。由于管道沿线是大落差地形,对混油量有很大的影响,奥斯汀(Austin)和柏尔弗莱(Palfrey)混油计算经验公式没有考虑大落差地形、混油界面通过输油泵以及油品顺序等因素对混油的影响。兰成渝管道在设计时,对混油计算是根据前苏联经验值,对计算结果乘以1.2的系数得到的。3.2混油切割当混油到达末站时,通常是将99%~1%之间的混油作为混油切出,把混油按50%切割,分成两部分,前部分富含A油,后部分富含B油,分别切入两个不同的混油罐中(在成都分输泵站也类似按一定流量比例切割混油)。然后把富含A油的混油(体积为VA)准备掺混到纯净的A油中,把富含B油的混油(体积为VB)准备掺混到纯净的B油中。该混油切割方式可以最大程度地掺混混油,减少拔头混油处理量。混油切割示意图见图3-3。

图3-3混油切割示意图实际操作中,通常不知道混油界面的百分比,而是通过密度的变化来进行混油界面的切割。兰成渝顺序输送的第一批次汽柴混油界面就是根据到达重庆末站的混油密度变化进行切割的。按密度进行切割的一般原则(适用于柴油和汽油之间)为:①切割中间点的密度为:,切割中间点到切割起始点之间的混油切入富含A油的混油罐中;切割中间点到切割结束点之间混油切入富含B油的混油罐中。②切割起始点的密度:如果,即汽油推柴油时,切割起始点的密度:,反之,则为纯净油品的密度变化量,它是一个经验值,其大小取决于纯净油品的质量潜力和设计上所能处理的混油总量。目前,在兰成渝管道的混油切割中,这个值还处于摸索阶段。③切割结束点的密度:如果,切割结束点的密度:,反之,则,取值情况同上。3.1混油处理成品油顺序输送产生的混油是一种不合格的油品,产生混油是使成品油顺序输送中油品贬值的主要原因之一,混油不能作为成品出售,只能再经过处理合格后才能按成品出售。采取合理的混油处理方法是提高成品油顺序输送管道经济效益的重要因素之一。在兰成渝管道的顺序输送中,有两种方式处理混油。第一种是以掺混的方式处理顺序输送所产生的混油,这种方式

是目前国内外所通用的一种行之有效而且比较简便的方法。所谓掺混方法是把混油段中含甲种成品油份量较多的混油头在站场内掺入甲种成品油储罐内或者用比例泵以一定的比例注入到甲种成品的管线(兰成渝管道成都站)中;而将含乙种成品油份量较多的混油尾掺入站场内乙种成品油储罐内或者用比例泵以一定的比例注入到乙种成品的管线中,条件是被掺混进混油头的甲种成品油和掺混进混油尾的乙种成品油的油品性质的控制指标必须符合国家规定标准。当然,所输送的甲、乙种成品油的质量指标在从炼厂出厂时必须留有一定余量(即所谓“质量潜力”),在掺混后仍能符合国家标准。首先各混油段进入专用的各自的混油罐,然后通过掺混泵按比例将混油掺入油品相近的油罐中。掺混比例的确定以保证油品质量为前提,即混油的掺混量必须控制在质量潜力允许的指标范围内,汽油中掺柴油主要控制汽油的终馏点(干点),柴油中掺汽油主要控制柴油的闪点,两种汽油主要控制其辛烷值。兰成渝管道可以在成都和重庆两个地方以掺混方式处理部分混油。另一种处理方法是采用拔头处理装置对混油进行回炼,重新分离出汽油和柴油。兰成渝管道在重庆末站建有年处理量达5万吨的混油处理装置。油品到达重庆末站后,先以掺混方式处理混油,掺混不掉的混油进行拔头处理。该管道将同时采用以上两种方法来处理混油。四顺序输送的有关计算4.1顺序输送时,管道的摩阻损失计算管道顺序输送时,其流态一般是在水力光滑区,沿程摩阻可由下式计算:(4-1)式中:Q—输送油品的体积流量,m3/sν—油品的运动粘度,m2/sd—管内径,m总摩阻损失:(4-2)式中:hm为站内摩阻损失,米液柱顺序输送中,除了计算油品的沿程摩阻,还要计算出两种油品相接处的压差:

(4-3)计算时,可忽略混油区的长度,该差压取决于混油接触处的压力,汽油推柴油时为正值,柴油推汽油时为负值。练习题:计算兰成渝管道兰州到广元之间的摩阻损失。在此管段之间有顺序输送0#柴油和90#汽油,汽油推柴油(密度840kg/m3和730/m3),输量450m3/h,混油界面位于成县进站。两种油品的粘度分别为6.02×10-6和0.62×10-6m2/s,管子壁厚9.1mm,兰州、成县和广元的高程分别为1529.6m,984.4m,528m,兰州到成县的距离为394.5km,兰州到广元的距离为587.1km,广元进站压力7.5MPa。计算时忽略站内损失。4.1油品的温度和压力不在标准条件下时,油品的密度计算当油品的温度和压力不在标准条件下时,可用下面的公式来计算油品的密度:(4-4)式中ρ0—油品在标准温度T0和标准压力P0下的密度ξ—油品的体积膨胀系数,℃-1,油品的ξ值见表4-1K—油品的弹性模数,平均值一般为:汽油,K≈1.0×109Pa柴油,K≈1.5×109Pa煤油,K≈1.4×109Pa表4-1油品的体积膨胀系数密度ρ,kg/m3ξ,℃-1700~7190.720~7390.740~7590.760~7790.780~7990.800~8190.820~8390.840~8590.860~8800.

练习题:已知兰成渝管道输送的柴油进管线前所测密度为838.5kg/m3,当柴油运行到成县(温度18℃,压力10.5MPa)时,密度是多少?4.1油品的温度和压力不在标准条件下时,管容的体积变化计算管内油品的温度和压力发生变化时,管容的变化量可以用下式计算:(4-5)式中V0—标准温度(T0)和标准压力(P0)下,管道的容积α—管子的体积膨胀系数,对于钢管α≈3.3×10-5℃-1d,δ—管道的公称直径和公称壁厚(mm)E—管材的杨氏弹性模量,Pa(对于钢,E≈2×1011Pa)练习题:已知兰成渝管道某段190km管线的管径为508mm,壁厚9.1mm,当运行温度22℃,压力11.5MPa时,管容的变化量是多少?4.2管线停输时,管内压力变化计算在单位管长的管道内,充满温度为T1、压力为P1的油品时,管内油品的密度和体积分别可以从(4-1)和(4-2)来计算:油品的密度:油品的体积:(4-6)式中管段中油品的质量M1=ρ1V1当油品从T1冷却到T2时,它的密度将变为:该该管段的体积将下降为:如果油温从从T1冷却到T2时,油品仍然充满管段,则有:(4-7)

如果此时管内压力下降到低于油品的饱和蒸汽压,一部分油品变成蒸汽,则(4-8)综合(4-4)和(4-5)两式,可得:(4-9)由(4-6)可得:(4-10)若冷却过程中,油品的压力高于其饱和蒸汽压,则有:(4-11)练习题:已知兰成渝管道的兰州至临洮段充满柴油(密度838kg/m3),管线停输前的温度为25℃,首站出站压9.95MPa,停输后,温度下降到22℃,首站的出站压力是多少?4.1已知混合油密度时,混合油中各组分的浓度计算已知混合油的密度时和其各组分的密度和的条件下,混合油中各组分的浓度和可用下式计算:(4-12)式中和分别为两种油品的密度练习题:已知兰成渝管道顺序输送的柴油和90#汽油的密度分别为838kg/m3和720kg/m3,混合油的密度为780kg/m3,混合油中柴油和汽油的浓度分别是多少?4.2混油量计算混油粘度和混油长度采用奥斯汀(Austin)和柏尔弗莱(Palfrey)混油计算经验公式进行计算。①混油粘度计算公司:

lglg(v×106+0.89)=0.5lglg(νA×106+0.89)+0.5lglg(νB×106+0.89)(4-13)式中:νA:A油在输送温度下的运动粘度,m2/s;νB:B油在输送温度下的运动粘度,m2/s;ν:各50%的混油在输送温度下的运动粘度,m2/s。②混油长度计算公式:Rej=9870exp(2.74D0.5)(4-14)l=11.75(L×D)0.5Re-0.1(Re>Rej)(4-15)l=18420(L×D)0.5Re-0.9×exp(2.19D0.5)(Re

您可能关注的文档

- 水力学――经典题目分析.doc

- 电子静水力学天平操作规程.doc

- 水力学第2-7章答案(吕宏兴__裴国霞等).doc

- 水力学模拟试卷.doc

- 水力学期末复习整理.doc

- 几何特性-- 水力学 第六章.doc

- 紊流切应力-- 水力学 第四章.doc

- 工程流体力学及水力学实验报告及分析讨论.doc

- 环境水力学-张书农.docx

- 水力学软件在吸收塔中的应用及分析.pdf

- 水力学 第八章 明渠非均匀流.ppt

- 水力学课件-渗流 不错.ppt

- 塔内件水力学计算软件的开发与应用-修改后.ppt

- 水力学 吴持恭课后习题答案.doc

- 水力学复习题含答案(专升本).pdf

- 《水力学》第三章答案.doc

- 水力学知识点讲解.doc

- 水力学实验总结报告.doc